60/50t钢锭夹钳起重机结构原理及特点

钢锭夹钳起重机是钢锭轧制线上不可缺少的起重设备,主要负责将冷态钢锭装入加热炉,取出加热后的钢锭,放入钢锭翻转装置。此外,夹钳还用于均质炉底部钢锭的堆垛、刮渣、清理等工作。50t副钩用于加热炉设备的检修及其他生产物品的起吊。生产时采用60/50t钢锭夹钳起重机,其起重量大,技术先进,安全可靠性高,可提高整个钢锭轧制线的生产效率。

1.工作特点及主要技术参数

钢锭夹钳起重机在钢锭轧制线上按照一定的工艺进行工作,其工作流程可分为4个阶段:

• 将钢锭从运输钢锭的车上吊运至钢锭存储区,并配合修磨人员进行翻锭作业;

• 将存储区内抛光好的钢锭吊运至均质炉内并靠紧炉壁进行装炉;

• 将按工艺要求加热好的钢锭从均质炉吊出至钢锭接收装置或直接吊至轧机辊道上;

• 使用50吨辅助钩来检修和维护加热坑、封盖机和炉盖等地面设备。60/50吨钢锭夹钳。

60/50钢锭夹钳起重机主要技术参数表。

| 项目 | 技术参数 | |

| 额定起重量/t | 主起升机构 | 60 |

| 二次举升机构 | 50 | |

| 起重机跨度/m | 36 | |

| 起重机工作级别 | 7 | |

| 举升高度/m |

主起升机构 | 10 |

| 二次举升机构 | 24 | |

| 提升速度(m/min) | 主起升机构 | 1~10 |

| 二次举升机构 | 0.53~5.3 | |

| 运行速度/(m/min) | 手推车 | 4~40 |

| 升降机 | 4~40 | |

| 各部件工作级别 | 主起升机构、小车 | M 7 |

| 提升机运行、旋转、开启和关闭 | 米 6 | |

| 二次举升机构 | 四 | |

起重机的组成及结构特点

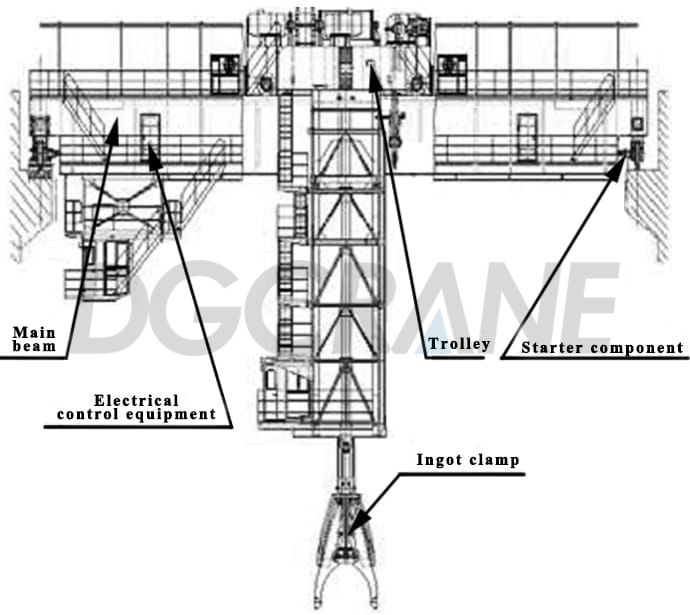

60/50t钢锭夹钳起重机安装于主轧机,能在高温、烘烤等恶劣环境下安全可靠地工作。整机由大车轴、大车架、钢锭夹钳、大车运行机构、电气控制设备等组成,为双梁、双轨道、单大车布置型式。

起重机梁架结构特点

桥架是主要承载部分,桥架由主梁和端梁组成。主梁采用宽翼缘偏轨箱形梁,具有良好的纵横向刚度,主要受力材料采用Q345B。为避免轮压集中对主梁造成疲劳破坏,轨道下采用T型钢,大大提高了主梁的寿命。为保证装配精度,端梁也为箱形梁结构。主梁与端梁连接采用高强度螺栓连接。

手推车的结构特点

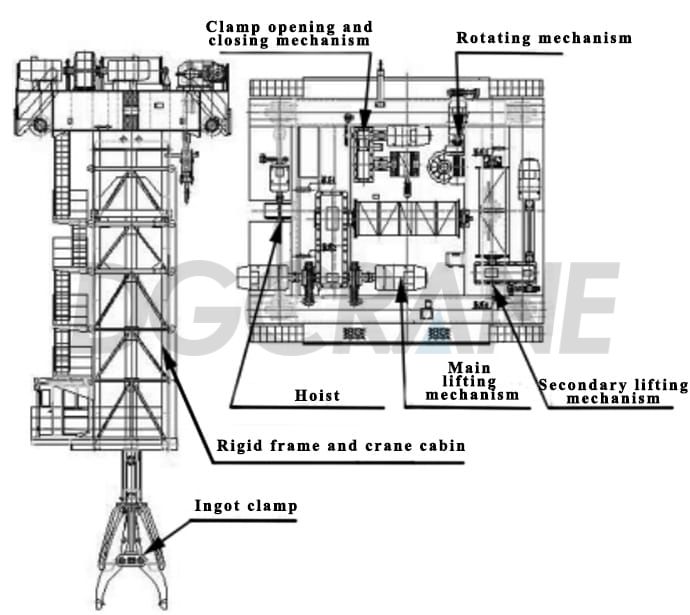

台车架采用型钢焊接而成的钢板制成。台车平台上装有主、副起升机构、开闭机构、台车运行机构、回转机构等。刚性车架用螺栓固定在台车架下方,下部驾驶室安装在车架底部的平台上。

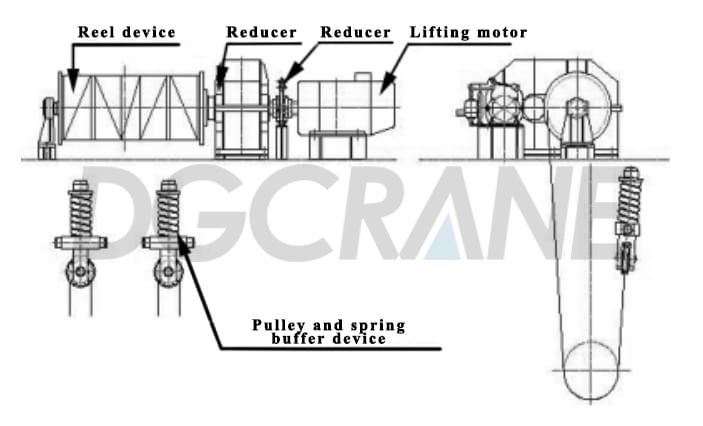

升降机构

为了充分利用小车架上的空间,使各机构布置紧凑,主、辅起升机构的卷筒均采用垂直布置。主起升机构采用双电动机拖动,经制动器、减速器带动卷筒转动,使钢丝绳上升或下降,带动上横梁及支撑在横梁中心推力轴承上的方柱及钢锭夹一起上升或下降。主起升机构具有以下特点:

1、采用双电机单减速器形式,减速器输入为双电机,输出为单卷筒输出,布局紧凑,维护方便。

2、定滑轮上方采用弹簧作为缓冲装置。起重机在均质炉内夹持红钢锭时,由于炉底有溶渣粘结,存在一个短暂的钢锭提取过程,为此,采用弹簧装置可有效减少此时吊具对小车的冲击。

3、锭夹升降用的两根钢丝绳分别固定在主升降机构卷筒两端的双股部分上。升降钢丝绳绕过小车架缓冲弹簧下的定滑轮组和上横梁中的动滑轮组后固定在卷筒上。开合机构用钢丝绳一端固定在升降卷筒中间的单股部分上,另一端绕过钳子开合机构的动滑轮组后固定在开合机构的卷筒上。这样可以保证开合机构与升降机构的同步。

4、主升降机构的升降高度必须满足:当锭夹的张开度最大时,锭夹仍能夹出平放在炉底的锭。

夹具打开和关闭机构

钳口开合机构的作用是:带动钳口钳腿的张开和闭合,以适应不同宽度、不同尺寸的钢锭。钳口的张开和闭合是由开合机构带动升降滑轮的动作来实现的。在钳口钳架不动时,开合机构通过电动机、减速器、卷筒、钢丝绳带动升降滑轮和拉杆,拉杆、链条再带动钳杆的铰接接触件升降,使钳杆上的滚轮在钳架的八字形滑槽内滚动,迫使钳杆张开或闭合。开合钢丝绳通过导滑轮和升降滑轮分别固定在两端的开合卷筒和升降卷筒上,保证开合机构不受钳口升降的影响。开合钢丝绳的升降由钳口打开,开合钢丝绳的下降由钳口闭合。

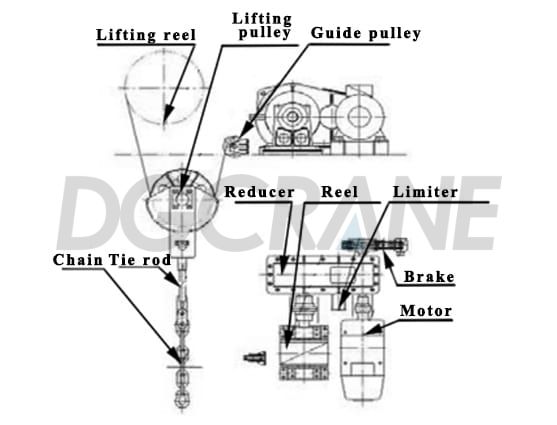

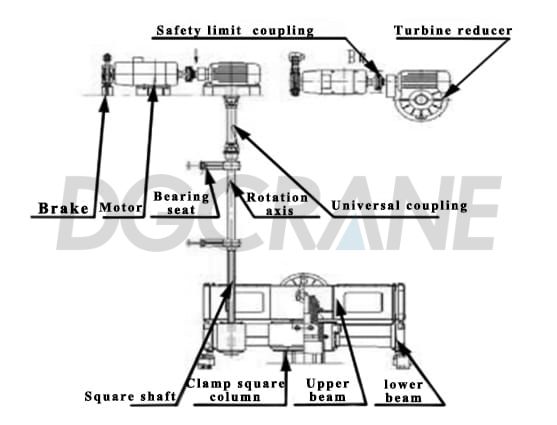

夹钳旋转机构

用于驱动夹具旋转,达到将锭材放置到位和刮除熔渣的目的。旋转机构的驱动部分安装在台车架上,驱动部分在机架下方延伸到机架内。

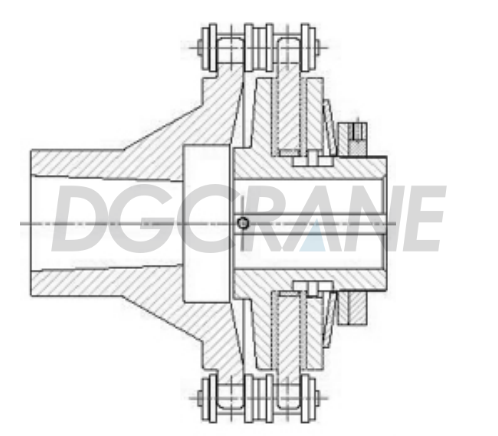

1、传动部分。旋转机构传动部分安装在小机架平台上,由电动机、减速器(蜗轮蜗杆形式)、链条摩擦式安全联轴器、制动器组成。减速器的输出轴经联轴器、万向轴、方轴通向下梁小齿轮内孔。该夹具旋转机构传动部分具有如下特点:两夹具在吊运钢锭旋转时,由于阻力较大,在传动链中设置链条摩擦式安全联轴器,可有效保护机构不因超载而损坏,如图6所示;减速器轴与下方轴位置相距较远,两者之间采用万向联轴器连接,可避免因安装精度不够而影响旋转机构的正常传动。

2、传动动力。旋转机构传动部分由上、下横梁、夹具三部分组成。上横梁为焊接结构,上安装有动滑轮组,两滑轮组之间安装有支撑夹具方柱头的梯形螺母及推力轴承座。它负责整个夹具(包括钢锭)、方柱、下横梁的升降。下横梁为特制减速器体,内装有两级减速齿轮副。传动机构带动方轴转动,方轴再带动下横梁小、中齿轮转动,再通过中间齿轮带动大齿轮转动;大齿轮(大齿轮内侧为方孔)转动;方柱带动夹具转动。

为了保证上、下横梁在机架内沿机架上的导轨滑动时有良好的导向性能,在上、下横梁两端均设有导向槽。主梁升起时,上横梁与方柱一同升起,升到一定高度后,方柱上翼缘与下横梁底部接触,然后在下横梁升起时支撑下横梁。

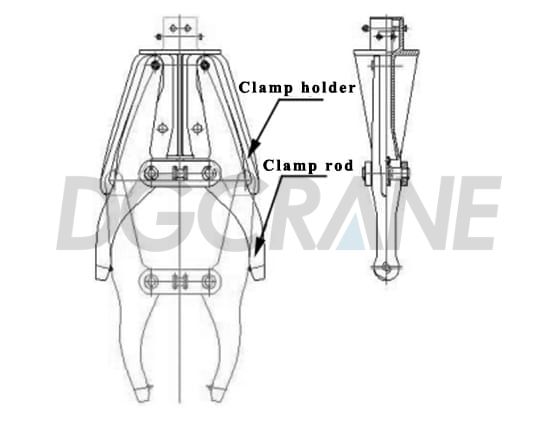

锭夹

钢锭夹具是用来夹紧冷、热钢锭的专用取物装置,由夹架、两根夹杆、与夹架连接的方柱三部分组成。由于被吊钢锭的大小、位置不同,冷热温度变化也很大,所以被夹紧钢锭的位置需经常变换。为保证夹具在各种状态下都保持足够的夹紧力,夹架的八字形溜槽导轨曲线由左右两条半径为10m的圆弧曲线组成。为使夹具装置工作可靠,设计时常考虑夹紧系数K≥1 1.8~2.0(K为夹具尖端水平夹紧力与提升力之比)。

刚性框架和起重机驾驶室

刚性架上部用高强度螺栓与小车架连接,下部司机室安装在下部平台上。车架由钢板和型钢焊接而成。刚性架东西两侧设有导轨,可引导上下横梁的上升和下降,同时可抵抗旋转时产生的圆周力。司机室安装在刚性架的底部,为使司机在操作时能清楚地观察钢锭的夹紧情况,司机室设置在靠近夹钳的前后位置。由于司机经常在加热炉上方工作,温度很高,工作条件恶劣,因此在司机室底部及车架底部四周设置了特殊的隔热板,平台上铺设了耐火砖,司机室内设置了高温采暖、降温空调。司机室的观察玻璃采用防红外线辐射的耐高温玻璃。

起重机小车运行机构

起重机小车运行机构为四角驱动,每组驱动由电动机、减速器、制动器、万向轴等组成。在非滑触线的端梁上设置水平轮组,可使起重机在高速运行时具有良好的转向性能。大车运行机构采用变频调速,可获得4~40 m/min的速度调节,起动、制动平稳,定位准确。

电气控制设备特点

60/50 t钢锭夹钳起重机电气控制系统主要由主、副起升机构、大小车运行机构、回转机构、开闭机构控制系统等组成。此外还有配电、照明、超载限制器、综合监控系统等辅助系统。起重机电控系统主要特点如下:

1、主起升机构的控制。主起升机构采用交流定子调压调速系统,调速比为1:10;主起升机构由两台电动机拖动,并由一套调速装置控制,当一台电动机发生故障时,可由另一台电动机完成一个工作循环,以解决应急处理。在卷筒尾部短轴上装有旋转开关,随卷筒同步旋转,通过采集卷筒转数等参数来控制起升机构的上升、下降限位。在小车上设有重锤限位开关,当锭夹上升到上限位时,支撑重锤的绳索失去张力,限位开关复位,切断电源,机构停止。在电动机轴端装有超速开关,检测电动机的运行转速,实现电动机的超速保护。

2、小车运行及小车运行机构的控制。大、小车运行机构采用变频调速系统,由一台变频电机驱动,调速比为1:10;小车运行机构采用一组变频器控制,一台电机驱动;大车运行机构采用四台电动机驱动,采用两台变频器控制同一梁内的电动机,当一组电动机发生故障时,由另一组电动机拖动。对于起重机和小车,在各运行方向均装有操作行程限位开关,当到达设计规定的极限位置时,由同方向的安全尺触动,切断正向电源。

3、机构通讯系统。辅助起升机构、回转机构、开闭机构采用串阻调速系统;系统包括起重机驾驶室与地面无线对讲系统、登车联络装置、司机对地面广播系统等。

4、综合监控系统。综合监控系统采用故障自动监测与保护。综合控制采用可编程控制器;起重机设有报警灯箱,可显示过压、欠压、过流、电机过流、过热等故障。

5、其他辅助系统。其他辅助系统包括桥下照明系统、自动润滑系统、检修插座、空调控制系统、实时监控系统等。实时监控系统由两组高温摄像机、一组工业监视器、信息处理系统、电气控制系统组成。工业监视器安装在主梁下端司机室内,操作人员可通过监视器上的图像判断夹钳及起重机的状态,从而进行准确的操作。

3.结论

60/50 t钢锭夹钳起重机在结构布局上进行了创新,电控系统采用起重机成熟先进的控制方式,在安全防护方面,更多考虑高温、恶劣工况的需要,其在钢锭轧制线生产线上的应用,不仅改善了操作环境,降低了操作人员的劳动强度,保证了钢锭轧制的可靠性和安全性,还大大提高了特厚板轧制线的生产效率,为特厚板的安全高效生产提供了保障。

DGCRANE专注于出口15年,如果您需要60/50吨钢锭夹钳起重机,我们可以为您提供最优质的产品和服务。