Köprülü Vinç Arıza Giderme: Yaygın Arızalar, Çözümler ve Bakım İpuçları

İçindekiler

Tanıtım

Köprülü vinçler, endüstriyel üretim ve malzeme elleçlemede yaygın olarak kullanılan temel ekipmanlardır. Ancak, kullanım sıklığı arttıkça ve çalışma ortamları modern endüstriyel talepleri karşılamak için daha çeşitli hale geldikçe, arızalar ve zorluklar giderek daha yaygın hale gelmiştir. Bu, köprülü vinç arıza gidermeyi çeşitli endüstrilerde güvenilir performansı sağlamak için kritik bir odak noktası haline getirir.

Bu arızalar sadece vinçlerin normal çalışmasını bozmakla ve üretkenliği azaltmakla kalmaz, aynı zamanda personel ve mal güvenliği için önemli riskler de oluşturabilir. Bu nedenle, köprü vinçlerdeki yaygın arızaları analiz etmek ve etkili bakım önlemleri almak çok önemlidir.

Yaygın Köprü Vinç Arızaları ve Çözümleri

Bu bölüm, frenler, kaplinler, dişli kutuları ve elektrik sistemleri olmak üzere dört ana bileşene odaklanarak bunların arıza belirtilerini, nedenlerini ve çözümlerini analiz ediyor.

Fren Arızaları ve Bakımı

Fren Arızasının Belirtileri

- Ani fren arızası: Frenin gerektiği zaman çalışmaması yükün kontrolünü kaybetmesine neden olur.

- Azaltılmış fren torku: Zamanla fren performansı bozulur.

- Aşırı Isınma: Aşırı sürtünme veya yetersiz ısı dağılımı, frenin aşırı ısınmasına hatta duman çıkarmasına neden olur.

- Anormal gürültü: Frenleme sırasında tiz veya gıcırtılı sesler.

Fren Arızasının Nedenleri

- Fren ile fren balatası arasındaki boşluğun uygun şekilde ayarlanmaması, performansın düşmesine neden olur.

- Uzun süreli kullanım veya uygunsuz kullanım sonucu fren balatalarının çıkması veya hasar görmesi.

- Ana yay, yaşlanma, kırılma veya yanlış ayar nedeniyle arızalanmıştır.

- Yağ eksikliği, hava karışımı veya uygun olmayan gres gibi yağ silindiri sorunlarından kaynaklanan hidrolik itme çubuğu arızaları.

- Cıvata ve deliklerin aşınması, fren balatası ile tekerlek merkezlerinin hizasızlığına yol açarak fren arızasına neden olur.

Çözümler

- Fren arızası oluştuğunda, riskleri azaltmak ve belirli sorunu gidermek için vinç operasyonunu derhal durdurun.

- Voltaj düzensizliklerini kontrol edin, itme çubuğu mekanizmasını ayarlayın ve fren tekerleği serbest bırakılamıyorsa elektrik bileşenlerini inceleyin. Hidrolik yağı değiştirin ve sürtünmeyi azaltmak için gerektiği gibi yağlayıcılar uygulayın.

- Fren balatası kirliliğini kontrol edin, fren torkunu ayarlayın ve fren balatalarındaki veya kampanalardaki aşınmayı giderin. Hasarlı bileşenleri değiştirin, ana silindiri temizleyin ve conta bütünlüğünü doğrulayın.

- Vakum güçlendiriciyi inceleyin ve arızalıysa değiştirin. Fren sıvısı kalitesini kontrol edin ve fren pompasında veya hava depolama tankında sızıntı olup olmadığını denetleyin, arızalı parçaları derhal değiştirin.

- Aşırı aşınmış fren kampanalarını veya balatalarını değiştirin. Eşit ve sabit tork sağlamak için frenleri ayarlayın. En iyi performansı korumak için hidrolik sıvısını temizleyin veya değiştirin.

Kaplin Arızaları ve Bakımı

Kaplin Arızasının Belirtileri

- Anormal titreşim ve gürültü: Gevşek parçalar, aşınma veya yanlış montajdan kaynaklanır.

- Aşırı Isınma: Hasarlı rulmanlar veya contalar nedeniyle artan sürtünme.

- Şanzıman arızası: Aşırı aşınma veya kırılma vincin çalışmasının aksamasına yol açar.

- Aşınmış cıvatalar ve kama deformasyonu: Bileşenlerin hizasızlığını veya aşırı yükü gösterir.

Kaplin Arızasının Nedenleri

- Yanlış montaj, eksenlerin hizasız olmasına veya paralelliğin yanlış olmasına neden olur.

- Yatakların veya dişlilerin yetersiz yağlanması.

- Aşırı aşınma veya uzun süreli kullanımdan kaynaklanan conta eskimesi.

- Aşırı yükleme, kaplinin kapasitesinin aşılması.

Çözümler

- İşletme standartlarına uygun olarak kurulum hassasiyetini, hizalamayı ve konumlandırmayı ayarlayın.

- İç aksamları düzenli olarak yağlayın ve yağ kalitesini koruyun.

- Gerektiğinde rulmanlar ve contalar dahil olmak üzere aşınmış parçaları değiştirin.

- Aşırı yüklemeden kaçının ve operasyonel yükleri izleyin.

- Aşınmış dişli parçalarını inceleyin ve değiştirin, düzgün çalıştığından emin olun.

Şanzıman Arızaları ve Bakımı

Şanzıman Arızasının Belirtileri

- Anormal gürültü: Dişli veya yatak hasarının göstergesi olan metalik şakırtı veya sürtünme sesi gibi sesler.

- Aşırı Isınma: Yağlama sorunlarından kaynaklanan aşırı iç sıcaklıklar.

- Yağ sızıntısı: Eskiyen contalardan veya yanlış montajdan kaynaklanır.

- Şanzıman arızası: Dişli kırılması veya aşırı aşınma nedeniyle.

Şanzıman Arızasının Nedenleri

- Yetersiz yağlama veya yağ kirliliği sonucu sürtünmenin artması.

- Aşırı yükleme, dişli kutusu bileşenlerine tasarım sınırlarının ötesinde stres uygulanması.

- Bakım sırasında kötü montaj veya aşınmış parçaların değiştirilmemesi.

- Üretim hataları, örneğin dişlilerin düzgün işlenmemiş olması veya uygun olmayan malzemelerin kullanılması.

Çözümler

- Yağlama sistemlerini düzenli olarak denetleyin, yeterli ve temiz yağ teminini sağlayın. Yağ yollarındaki tıkanıklıkları temizleyin.

- Aşırı yük koruma cihazlarını uygulayın ve operasyonel yük limitlerine uyun.

- Hassas kurulum sağlayın ve düzenli bakım yapın, aşınmış parçaları derhal değiştirin.

- Yağ sızıntısını, ek yerlerini yeniden kapatarak, contaları değiştirerek ve gerektiğinde cıvataları sıkarak giderin.

Elektrik Sistemi Arızaları ve Bakımı

Elektrik Arızalarının Nedenleri

- Kontaktörlerin çabuk aşınmasına veya aşırı ısınmasına yol açan sık devir değişiklikleri veya kaldırma işlemleri.

- Aşırı yüklenme, aşırı başlangıç akımlarına ve motor sargılarının yanmasına neden olur.

- Limit switch arızaları kancanın aşırı hareket etmesi gibi operasyonel sorunlara yol açıyor.

- Standart dışı yedek parçalar bobinin aşırı ısınmasına ve motor hasarına neden olur.

- Güç veya direnç kutularındaki gevşek cıvatalar zayıf elektrik bağlantılarına neden oluyor.

Çözümler

- Elektrik hatlarını düzenli olarak kontrol edin ve hasarlı veya eskimiş bileşenleri değiştirin.

- Kontrol düğmeleri veya göstergeler gibi arızalı elektrikli bileşenleri değiştirin.

- Motorları temizleyin ve inceleyin, sargı veya yatak sorunlarını giderin.

- Motorlara aşırı ısınmaya karşı koruma cihazları takın ve üç fazlı voltajları dengeleyin.

Vinç elektrik arızalarını daha derinlemesine incelemek ve yaygın sorunları belirleme ve çözme konusunda değerli içgörüler edinmek için kapsamlı rehberimize göz atın. Ayrıca, uzman ipuçları ve çözümlerle dolu ücretsiz bir PDF kaynağı indirme fırsatını kaçırmayın: Temel Köprü Vinç Elektrik Arıza Giderme Kılavuzu

Kasnak Arızası

Neden Analizi

Köprü vinçlerde kritik bir iletim bileşeni olan kasnak arızaları genellikle aşağıdaki şekillerde ortaya çıkar:

- Malzeme ve Montaj Sorunları: Malzeme kalitesinin dengesiz olması halat oluğunda dengesiz aşınmaya yol açabilirken, uygunsuz montaj halat ile kasnak arasındaki temasın zayıf olmasına ve aşınmanın hızlanmasına neden olabilir.

- Mil Aşınması: Uzun süreli ağır hizmet tipi işlemler şaftın kademeli olarak aşınmasına neden olabilir ve aşırı aşınma kasnağın stabilitesini ve güvenliğini tehlikeye atar.

- Halat Sıkışması: Makaranın zayıf dönmesi veya iplerin bükülmesi normal çalışmayı engelleyebilir.

- Kasnak Hizalamasında Hata veya Gevşeme: Gevşek halatlar veya kurulum hatalarından kaynaklanan bu durum kaldırma stabilitesini etkiler. Aşırı yükleme veya ani duruşlar gibi aşırı koşullar çatlaklara veya flanş kırılmasına neden olabilir.

Çözümler

- Düzenli Muayene ve Bakım: Kasnak aşınmasını, özellikle halat oluğu düzgünlüğünü izleyin. Ciddi aşınma, derhal ayarlamalar veya değiştirmeler yapılmasını gerektirir. Uygun kurulum, hizalama doğruluğunu ve etkili halat-kasnak etkileşimini sağlamak, aşınmayı veya sıkışmayı en aza indirmek için eşit derecede kritiktir.

- Yağlama ve Temizlik: Sürtünmeyi azaltmak için kasnakları düzenli olarak yağlayın ve optimum çalışmayı sürdürmek için kirleri temizleyin.

- Mil Aşınması ve Yapısal Hasar: Çatlaklar veya aşırı aşınma tespit ettiğinizde hasarlı parçaları hemen değiştirin. Yük limitlerine uyun ve kasnak üzerindeki darbeleri önlemek için vinçleri sorunsuz bir şekilde çalıştırın. Titreşim ve sıcaklık için gelişmiş izleme sistemleri, olası sorunları erken tespit etmeye yardımcı olarak önleyici bakıma olanak tanır.

Kaldırma Ekipmanı Arızaları

Yaygın Sorunlar ve Nedenler

- Halat Raydan Çıkması: Yük şekli, ağırlık, kanca pozisyonu ve bağlama yöntemlerindeki değişiklikler tel halat üzerinde eşit olmayan bir gerilime neden olarak raydan çıkmaya ve sonunda kopmaya yol açabilir.

- Yük Düşmesi (Fren Arızası): Kaldırma veya indirme sırasında fren sistemi arızası ani düşüşlere neden olabilir. Nedenler arasında fren tekerleklerinin aşırı aşınması, yay elastikiyetinin zayıflaması, kayan fren bantları, gevşek kilitleme somunları veya hasarlı fren balataları bulunur.

- Tambur Arızası: Uzun süreli kullanım sırasında tambur ve tel halat arasındaki sürtünme tambur duvarını inceltebilir veya hasar verebilir. Azalan mukavemet sonunda kırılmaya yol açabilir.

- Aşırı Kurma: Limit anahtarlarının yanlış hizalanması veya arızalanması, gevşek frenler veya hasarlı kontrol bileşenleri aşırı sarmaya neden olabilir. Sabit ve hareketli kasnaklar üzerindeki aşırı basınç bunlara zarar verebilir veya tel halatı yırtabilir.

Sorun Giderme Önlemleri

- Halat Raydan Çıkması: Tekerlek yuvası açısını düzgün dönüş için ayarlayın ve ipin oluğa düzgün bir şekilde yeniden girdiğinden emin olun. Gerekirse kasnağı değiştirin ve işlemlere devam etmeden önce test edin.

- Fren Arızası: Fren balatalarını değiştirin ve fren konumunu ayarlayın. Hasarlı fren tekerleklerini değiştirin ve riskleri azaltmak için vidaları sıkın.

- Tambur Arızası: Bakım yönergelerine göre tambur duvar kalınlığını inceleyin, aşınmış veya hasarlı tamburları hemen değiştirin. Düzenli temizlik ve yağlama paslanmayı önler.

- Aşırı Kurma: Kancanın aşırı uzanması durumunda tetiklenen alarm sistemleri kurun. Operatör daha sonra alarma dayanarak acil frenleme yapabilir.

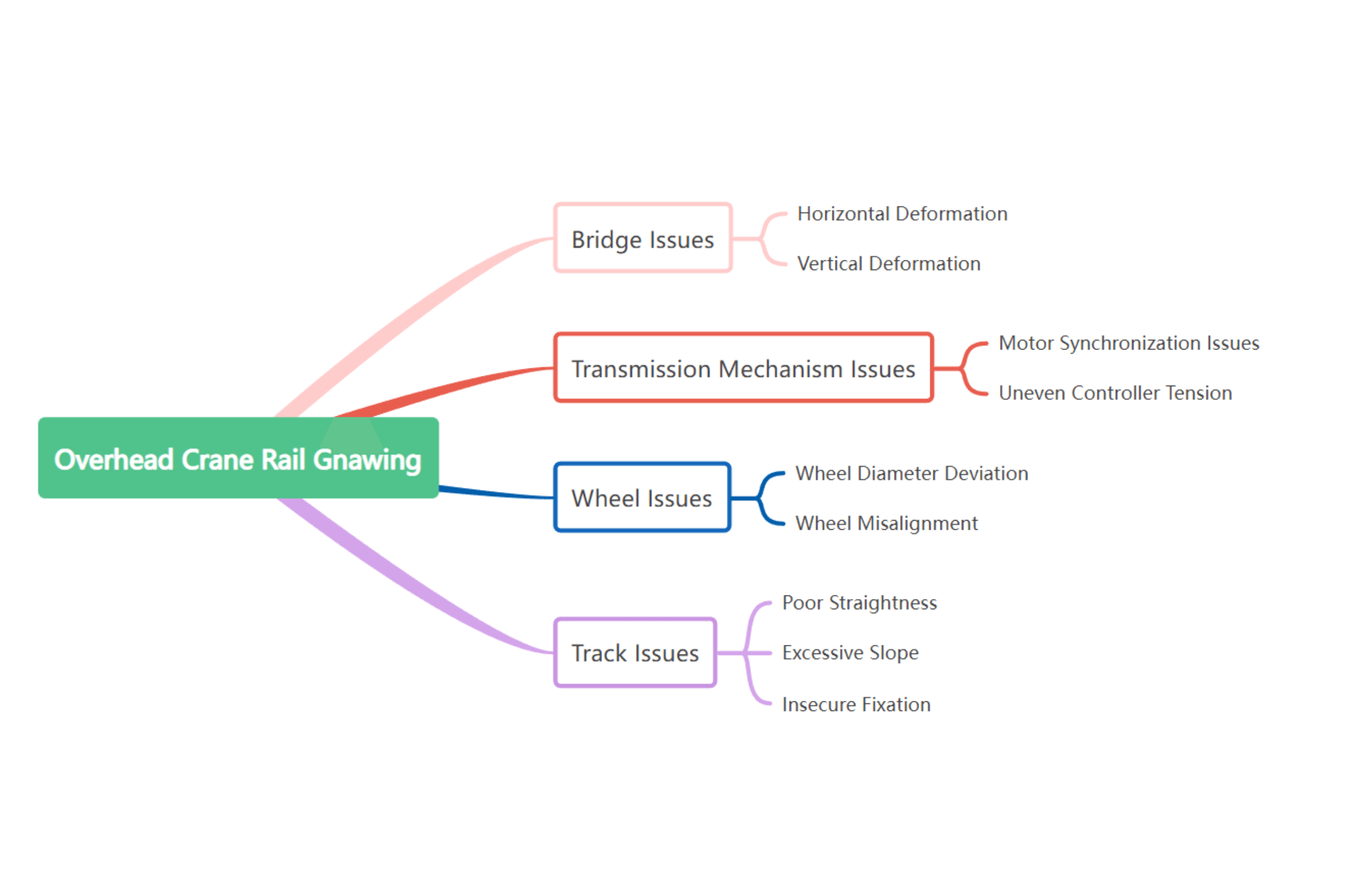

Tekerlek Rayı-Kemirme Arızası

Neden Analizi

Ray kemirme, tekerlek kenarları ile destekleyici ray arasındaki aşırı aşınmayı ifade eder. Yaygın nedenler şunlardır:

- Ana tekerlekler arasındaki önemli çap farkları, düzensiz seyahat hızlarına neden oluyor.

- Şanzıman veya fren sistemlerinde aşırı boşluklar oluşması ve bunun sonucunda balans bozuklukları oluşması.

- Uygun olmayan jant montajı veya imalatı.

- Köprü şasisinin veya asenkron motorların yorulma deformasyonu.

- Yanlış hizalanmış veya düzensiz ray montajı ve desteği.

Çözümler

Tekerlek rayı kemirme sorunları için, aşağıdaki diyagramda gösterildiği gibi, olası nedenleri sistematik olarak ortadan kaldırmak için bir hata ağacı kullanılabilir.

- Eğer sorun şurada yatıyorsa köprü yapısı, genellikle yorulma deformasyonundan kaynaklanır. Bu durumda, iki uç taşıyıcının göreceli diyagonal farkı ölçülerek düzeltme ve onarım yönü netleştirilebilir ve sapmanın teknik özelliklere uygun olduğundan emin olunabilir.

- Eğer sorun şuradaysa iletim sistemi, şanzıman sisteminin iki tarafı arasındaki boşluk farkı ölçülmelidir. Ayarlamalardan sonra, belirtilen aralıkta olduğundan emin olun ve teknik yöntemler kullanarak motor senkronizasyon sorunlarını çözün.

- Sorun şuysa: tekerlekler, çap sapmasını azaltmak ve montaj doğruluğunu kontrol etmek için bunları standartlaştırılmış jantlarla değiştirin.

- Eğer sorun şurada yatıyorsa izlemek, yağ, toz ve döküntülerden arındırılmış olduğundan emin olmak için rayı iyice temizleyin. Ayrıca, ayarlanmış vinç rayı kurulum yüksekliğinin ve destek konumlarının kurulum standartlarına uygun olduğundan emin olun.

Yukarıdaki önlemlerin uygulanmasıyla, tekerlek flanşı ile yük taşıyan ray arasındaki aşınma etkili bir şekilde azaltılabilir veya tamamen önlenebilir; böylece tekerlek rayı kemirme sorunu etkin bir şekilde çözülebilir.

Diğer Arızalar

Ortak Sorunlar

- Deformasyon: Ana kirişlerde kemer azalması veya uç kirişlerde deformasyon.

- Trolley Arızaları: Tasarım kusurları, montaj hataları veya şasi deformasyonu nedeniyle tekerleklerin askıda kalması gibi sorunlar.

- Kayma: Yağlı, tozlu paletlerden veya düzgün takılmamış tekerleklerden kaynaklanır.

- Vücut Salınımı ve Titreşimler: Motorun çalıştırılması sırasında oluşan aşırı titreşimler, motorun çalışmasını aksatabilir.

Çözümler

- Deformasyon: Deformasyonu düzeltmek için ön gerilimli çelik tel veya çubuklar veya ısıl işlem gibi germe yöntemlerini kullanın. Tekrarı en aza indirmek için çevresel faktörleri, operasyonel davranışları ve kaynak kalitesini kontrol edin.

- Tramvay Sorunları: Arızalı tekerlekleri değiştirin ve askılı tekerlekleri diğerleriyle hizalanacak şekilde ayarlayın. Çerçeve deformasyonu için alev düzeltme veya ray yüksekliği ayarlamaları kullanın.

- Kayma ve Titreşimler: Rayları iyice temizleyin ve tekerlek sürtünme katsayılarını artırın. Gerekirse tekerlekleri yeniden takın ve hizalama standartlarını sağlayın.

Köprü Vinçlerinin Bakımı

Günlük Bakım

- Temizlik: Toz, yağ ve döküntüleri temizlemek için yumuşak bezler kullanın.

- Yağlama: Yağlama noktalarının düzgün çalışmasını sağlamak için günlük olarak kontrol edin ve yağlayın.

- Bileşen Kontrolleri: Gevşek parçalar, tel halat aşınması, tekerlek sağlamlığı ve duyarlı kontroller açısından kontrol edin.

- Fren Sistemi: Fren bileşenlerinin temizliğini ve güvenilirliğini düzenli olarak kontrol edin ve ayarlayın.

Planlanmış Bakım

- Seviye 1 Bakım: Günlük işlerinize ek olarak, temel bileşenleri (örneğin tel halatlar, dişliler, kaplinler) inceleyin ve yağ seviyelerini kontrol edin.

- Seviye 2 Bakım: Performansı korumak için kapsamlı sistem denetimleri gerçekleştirin ve aşınmış parçaları değiştirin.

Önleyici Bakım

Düzenli güvenlik değerlendirmeleri ve öngörücü tanılamalar arızaları en aza indirebilir. Ekipman performansını izlemek ve ciddi sorunları azaltmak için ayrıntılı bakım kayıtları tutun.

Gelişmiş Yönetim

- Bakım Politikaları: Bakım seviyelerini ve döngülerini tanımlayın. Net sorumluluklar atayın ve gelecekte referans olması için detaylı arşivler tutun.

- Teknik Eğitim: Bakım personelinin becerilerini geliştirmek ve verimli onarımlar için hızlı yanıt mekanizmaları kurmak amacıyla düzenli eğitimler sağlayın.

Çözüm

Vinç arızalarını etkili bir şekilde ele almak operasyonel güvenliği sağlar, bakım maliyetlerini azaltır ve ekipman güvenilirliğini artırır. Şirketler arıza teşhis sistemleri uygulamalı, teknik eğitimi güçlendirmeli ve verimli ve güvenli vinç operasyonları elde etmek için süreçleri yenilemelidir.

İletişim detayları

DGCRANE, profesyonel Gezer vinç ürünleri ve ilgili hizmeti sunmayı taahhüt eder. 100'den Fazla Ülkeye İhracat, 5000'den Fazla Müşteri Bizi Tercih Etti, Güvenilmeye Değer.

Temasta olmak

Bilgilerinizi doldurun, satış ekibimizden biri 24 saat içinde size geri dönecek!