Solução de problemas de ponte rolante: falhas comuns, soluções e dicas de manutenção

Índice

Introdução

Pontes rolantes são equipamentos essenciais amplamente utilizados na produção industrial e movimentação de materiais. No entanto, à medida que a frequência de uso aumenta e os ambientes operacionais se tornam mais diversos para atender às demandas industriais modernas, falhas e desafios se tornaram cada vez mais comuns. Isso torna a solução de problemas de pontes rolantes um foco crítico para garantir um desempenho confiável em vários setores.

Essas falhas não só interrompem a operação normal dos guindastes e reduzem a produtividade, mas também podem representar riscos significativos à segurança do pessoal e da propriedade. Portanto, é crucial analisar falhas comuns em pontes rolantes e adotar medidas de manutenção eficazes.

Falhas comuns em pontes rolantes e soluções

Esta seção se concentra em quatro componentes principais — freios, acoplamentos, caixas de engrenagens e sistemas elétricos — analisando seus sintomas de falha, causas e soluções.

Falhas e manutenção dos freios

Sintomas de falha do freio

- Falha repentina do freio: O freio não funciona quando necessário, fazendo com que a carga perca o controle.

- Torque de frenagem reduzido: Com o tempo, o desempenho da frenagem se deteriora.

- Superaquecimento: Atrito excessivo ou má dissipação de calor fazem com que o freio superaqueça ou até mesmo emita fumaça.

- Ruído anormal: Ruídos agudos ou de trituração durante a frenagem.

Causas de falha do freio

- Ajuste inadequado da folga entre o freio e a pastilha de freio, resultando em desempenho reduzido.

- Uso prolongado ou operação inadequada causam desprendimento ou danos nas pastilhas de freio.

- Falha da mola principal devido ao envelhecimento, quebra ou ajuste inadequado.

- Mau funcionamento da haste de pressão hidráulica causado por problemas no cilindro de óleo, como falta de óleo, mistura de ar ou graxa inadequada.

- Desgaste de parafusos e furos, levando ao desalinhamento da pastilha de freio e dos centros das rodas, causando falha do freio.

Soluções

- Pare a operação do guindaste imediatamente quando ocorrer falha no freio para mitigar riscos e resolver o problema específico.

- Verifique irregularidades de voltagem, ajuste o mecanismo da haste de pressão e inspecione os componentes elétricos se a roda do freio não puder liberar. Substitua o óleo hidráulico e aplique lubrificantes para reduzir o atrito, conforme necessário.

- Inspecione a contaminação da pastilha de freio, ajuste o torque de frenagem e trate do desgaste nas pastilhas ou tambores de freio. Substitua os componentes danificados, limpe o cilindro mestre e verifique a integridade do selo.

- Examine o booster de vácuo e substitua-o se estiver com defeito. Verifique a qualidade do fluido de freio e inspecione se há vazamentos na bomba de freio ou no tanque de armazenamento de ar, substituindo as peças com defeito imediatamente.

- Substitua os tambores ou pastilhas de freio excessivamente desgastados. Ajuste os freios para garantir torque uniforme e estável. Limpe ou substitua o fluido hidráulico para manter o desempenho ideal.

Falhas e manutenção de acoplamento

Sintomas de falha de acoplamento

- Vibração e ruído anormais: Causado por peças soltas, desgaste ou instalação inadequada.

- Superaquecimento: Devido a rolamentos ou vedações danificados, causando aumento de atrito.

- Falha de transmissão: Desgaste severo ou quebra leva à falha na operação do guindaste.

- Parafusos gastos e deformação da chaveta: Indicando desalinhamento de componentes ou carga excessiva.

Causas de falha de acoplamento

- Instalação inadequada, resultando em eixos desalinhados ou paralelismo inadequado.

- Lubrificação inadequada de rolamentos ou engrenagens.

- Desgaste excessivo ou envelhecimento da vedação devido ao uso prolongado.

- Sobrecarga, excedendo a capacidade do acoplamento.

Soluções

- Garanta a precisão da instalação, ajustando o alinhamento e o posicionamento para atender aos padrões operacionais.

- Lubrifique regularmente os componentes internos e mantenha a qualidade do óleo.

- Substitua as peças desgastadas, incluindo rolamentos e vedações, conforme necessário.

- Evite sobrecargas e monitore as cargas operacionais.

- Inspecione e substitua componentes de engrenagens desgastados, garantindo a operação adequada.

Falhas e manutenção da caixa de engrenagens

Sintomas de falha na caixa de engrenagens

- Ruído anormal: Como ruído metálico ou rangido, indicando danos na engrenagem ou no rolamento.

- Superaquecimento: Temperaturas internas excessivas causadas por problemas de lubrificação.

- Vazamento de óleo: Causado por vedações envelhecidas ou instalação inadequada.

- Falha de transmissão: Devido à quebra da engrenagem ou desgaste severo.

Causas de falha da caixa de engrenagens

- Lubrificação insuficiente ou contaminação do óleo, resultando em aumento do atrito.

- Sobrecarga, forçando os componentes da caixa de engrenagens além dos limites de projeto.

- Instalação inadequada ou falha na substituição de peças desgastadas durante a manutenção.

- Defeitos de fabricação, como engrenagens usinadas incorretamente ou materiais inadequados.

Soluções

- Inspecione regularmente os sistemas de lubrificação, garantindo um suprimento de óleo adequado e limpo. Limpe obstruções em caminhos de óleo.

- Implemente dispositivos de proteção contra sobrecarga e cumpra os limites de carga operacional.

- Garanta uma instalação precisa e realize manutenção regular, substituindo componentes desgastados imediatamente.

- Resolva o vazamento de óleo selando novamente as juntas, substituindo as vedações e apertando os parafusos quando necessário.

Falhas e Manutenção do Sistema Elétrico

Causas de falhas elétricas

- Mudanças frequentes de velocidade ou operações de elevação levam ao desgaste rápido ou superaquecimento dos contatores.

- Sobrecarga causando correntes de partida excessivas e queima dos enrolamentos do motor.

- Mau funcionamento do interruptor de limite causando problemas operacionais como curso excessivo do gancho.

- Peças de reposição de baixa qualidade causam superaquecimento da bobina e danos ao motor.

- Parafusos soltos em caixas de energia ou resistência causando conexões elétricas ruins.

Soluções

- Inspecione regularmente as linhas de energia e substitua componentes danificados ou envelhecidos.

- Substitua componentes elétricos com defeito, como botões de controle ou indicadores.

- Limpe e inspecione os motores, solucionando problemas de enrolamento ou rolamentos.

- Instale dispositivos de proteção contra superaquecimento nos motores e equilibre as tensões trifásicas.

Para se aprofundar na solução de problemas elétricos de pontes rolantes e obter insights valiosos sobre como identificar e resolver problemas comuns, confira nosso guia abrangente. Além disso, não perca a oportunidade de baixar um recurso PDF gratuito repleto de dicas e soluções de especialistas: Guia essencial para solução de problemas elétricos de ponte rolante

Mau funcionamento da polia

Análise de Causa

Como um componente crítico de transmissão em pontes rolantes, o mau funcionamento das polias geralmente se manifesta das seguintes maneiras:

- Problemas de material e instalação: A qualidade irregular do material pode levar ao desgaste irregular na ranhura do cabo, enquanto a instalação inadequada pode causar mau contato entre o cabo e a polia, acelerando o desgaste.

- Desgaste do eixo: Operações pesadas prolongadas podem causar desgaste gradual do eixo, e o desgaste excessivo compromete a estabilidade e a segurança da polia.

- Encravamento de corda: Má rotação da polia ou cordas torcidas podem interferir na operação normal.

- Desalinhamento ou afrouxamento da polia: Causado por cordas soltas ou erros de instalação, isso afeta a estabilidade de elevação. Condições extremas como sobrecarga ou paradas bruscas podem induzir rachaduras ou quebra de flange.

Soluções

- Inspeção e manutenção regulares: Monitore o desgaste da polia, particularmente a uniformidade do sulco da corda. Desgaste severo deve levar a ajustes ou substituições imediatas. A instalação adequada é igualmente crítica para garantir a precisão do alinhamento e a interação eficaz da polia-corda, minimizando o desgaste ou o travamento.

- Lubrificação e Limpeza: Lubrifique regularmente as polias para reduzir o atrito e limpar a sujeira para manter a operação ideal.

- Desgaste do eixo e danos estruturais: Substitua as peças danificadas imediatamente ao descobrir rachaduras ou desgaste excessivo. Respeite os limites de carga e opere os guindastes suavemente para evitar impactos na polia. Sistemas avançados de monitoramento de vibração e temperatura podem ajudar a detectar problemas potenciais precocemente, permitindo a manutenção preventiva.

Avarias no equipamento de elevação

Problemas e causas comuns

- Descarrilamento de corda: Variações no formato da carga, peso, posição do gancho e métodos de amarração podem causar tensão irregular no cabo de aço, levando ao descarrilamento e eventual quebra.

- Queda de carga (falha do freio): Falha no sistema de freio durante a elevação ou abaixamento pode resultar em quedas repentinas. As causas incluem desgaste excessivo das rodas de freio, elasticidade da mola enfraquecida, cintas de freio escorregando, porcas de travamento soltas ou pastilhas de freio danificadas.

- Mau funcionamento do tambor: O atrito entre o tambor e o cabo de aço durante o uso prolongado pode afinar ou danificar a parede do tambor. A resistência reduzida pode eventualmente levar à quebra.

- Enrolamento excessivo: Desalinhamento ou falha de interruptores de limite, freios soltos ou componentes de controle danificados podem causar enrolamento excessivo. Pressão excessiva em polias fixas e móveis pode danificá-las ou rasgar o cabo de aço.

Medidas de solução de problemas

- Descarrilamento de corda: Ajuste o ângulo do alojamento da roda para uma rotação suave e garanta que a corda entre novamente na ranhura corretamente. Substitua a polia se necessário e teste-a antes de retomar as operações.

- Falha no freio: Substitua as pastilhas de freio e ajuste a posição do freio. Substitua as rodas de freio danificadas e aperte os parafusos para reduzir os riscos.

- Mau funcionamento do tambor: Inspecione a espessura da parede do tambor conforme as diretrizes de manutenção, substituindo tambores desgastados ou danificados imediatamente. A limpeza e lubrificação regulares previnem ferrugem.

- Enrolamento excessivo: Instale sistemas de alarme que disparam quando o gancho ultrapassa o limite. O operador pode então executar a frenagem de emergência com base no alarme.

Mau funcionamento do trilho da roda

Análise de Causa

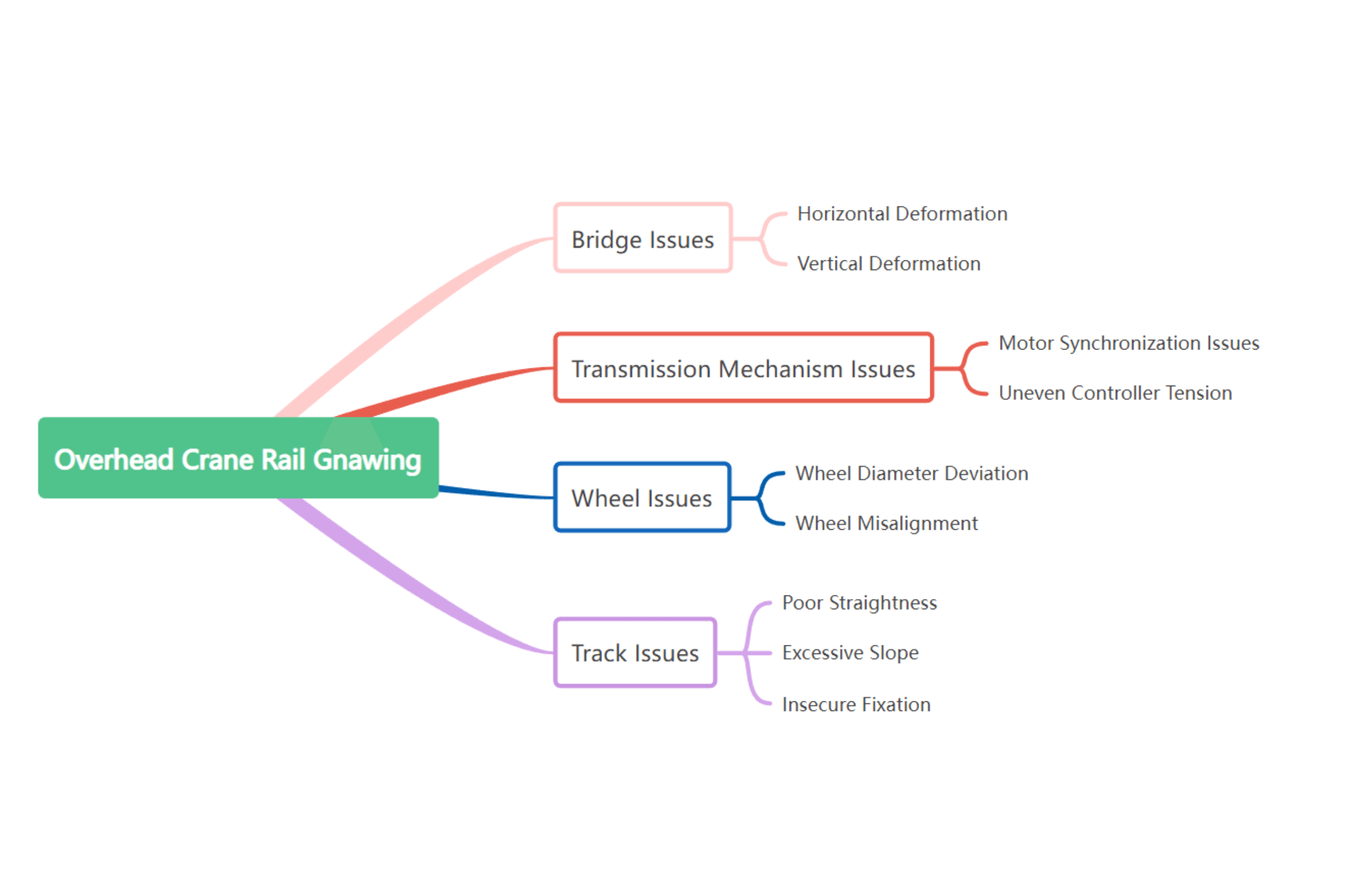

Roer trilhos refere-se ao desgaste excessivo entre as bordas da roda e o trilho de suporte. Causas comuns incluem:

- Diferenças significativas de diâmetro entre as rodas principais causam velocidades de deslocamento irregulares.

- Folgas excessivas nos sistemas de transmissão ou de freios, levando ao desalinhamento.

- Instalação ou fabricação de rodas não conformes.

- Deformação por fadiga da estrutura da ponte ou motores assíncronos.

- Instalação e suporte de trilhos desalinhados ou irregulares.

Soluções

Para problemas de roedura nos trilhos das rodas, uma árvore de falhas pode ser usada para eliminar sistematicamente as causas potenciais, conforme mostrado no diagrama abaixo.

- Se o problema estiver no estrutura da ponte, geralmente é causado por deformação por fadiga. Neste caso, a diferença diagonal relativa dos dois carros finais pode ser medida para esclarecer a direção para correção e reparo, garantindo que o desvio atenda às especificações técnicas.

- Se o problema estiver no sistema de transmissão, a diferença de folga entre os dois lados do sistema de transmissão deve ser medida. Após os ajustes, certifique-se de que esteja dentro da faixa especificada e resolva os problemas de sincronização do motor usando métodos técnicos.

- Se o problema for com o rodas, substitua-as por rodas padronizadas para reduzir o desvio de diâmetro e verificar a precisão da instalação.

- Se o problema estiver no acompanhar, limpe a pista completamente para garantir que esteja livre de óleo, poeira e detritos. Além disso, garanta que a altura de instalação da pista do guindaste ajustada e as posições de suporte estejam em conformidade com os padrões de instalação.

Ao implementar as medidas acima, o desgaste entre o flange da roda e o trilho de suporte de carga pode ser efetivamente mitigado ou até mesmo evitado, resolvendo assim o problema de roedura do trilho da roda de forma eficiente.

Outras avarias

Problemas comuns

- Deformação: Arco reduzido em vigas principais ou vigas finais deformadas.

- Mau funcionamento do carrinho: Problemas como rodas suspensas devido a falhas de projeto, erros de instalação ou deformação do quadro.

- Deslizando: Ocorre devido a trilhos oleosos, empoeirados ou rodas instaladas incorretamente.

- Balanço corporal e vibrações: Vibrações excessivas durante a partida do motor podem interromper as operações.

Soluções

- Deformação: Use métodos de tensionamento como fios ou hastes de aço protendidos, ou tratamento térmico para corrigir a deformação. Controle fatores ambientais, comportamentos operacionais e qualidade de soldagem para minimizar a recorrência.

- Problemas com o carrinho: Substitua rodas defeituosas e ajuste rodas suspensas para alinhar com outras. Para deformação do chassi, use endireitamento de chama ou ajustes de altura de trilho.

- Deslizamentos e vibrações: Limpe as trilhas completamente e aumente os coeficientes de atrito das rodas. Reinstale as rodas se necessário, garantindo os padrões de alinhamento.

Manutenção de Pontes Rolantes

Manutenção diária

- Limpeza: Use panos macios para remover poeira, gordura e detritos.

- Lubrificação: Inspecione e lubrifique diariamente para garantir o funcionamento adequado dos pontos de lubrificação.

- Verificações de componentes: Inspecione se há peças soltas, desgaste do cabo de aço, robustez das rodas e controles responsivos.

- Sistema de freio: Verifique e ajuste regularmente os componentes do freio quanto à limpeza e confiabilidade.

Manutenção programada

- Manutenção de nível 1: Além das tarefas diárias, inspecione os componentes principais (por exemplo, cabos de aço, engrenagens, acoplamentos) e verifique os níveis de óleo.

- Manutenção de nível 2: Realize inspeções abrangentes do sistema, substituindo peças muito desgastadas para manter o desempenho.

Manutenção preventiva

Avaliações regulares de segurança e diagnósticos preditivos podem minimizar falhas. Mantenha registros detalhados de manutenção para rastrear o desempenho do equipamento e reduzir problemas sérios.

Gestão Aprimorada

- Políticas de manutenção: Defina níveis e ciclos de manutenção. Atribua responsabilidades claras e mantenha arquivos detalhados para referência futura.

- Treinamento Técnico: Forneça treinamento regular para a equipe de manutenção para aprimorar habilidades e estabelecer mecanismos de resposta rápida para reparos eficientes.

Conclusão

Lidar com o mau funcionamento do guindaste efetivamente garante a segurança operacional, reduz os custos de manutenção e aumenta a confiabilidade do equipamento. As empresas devem implementar sistemas de diagnóstico de falhas, fortalecer o treinamento técnico e inovar processos para atingir operações de guindaste eficientes e seguras.

Detalhes de contato

DGCRANE está empenhada em fornecer os produtos profissionais de pontes rolantes e serviços relavantes. Exportado para mais de 100 países, mais de 5000 clientes nos escolhem, vale a pena ser confiado.

Entre em contato

Preencha seus dados e alguém de nossa equipe de vendas entrará em contato com você em 24 horas!