Multifunctionele bakkraan: ovenonderhoudsinstallatie voor efficiënt koolstofroosteren

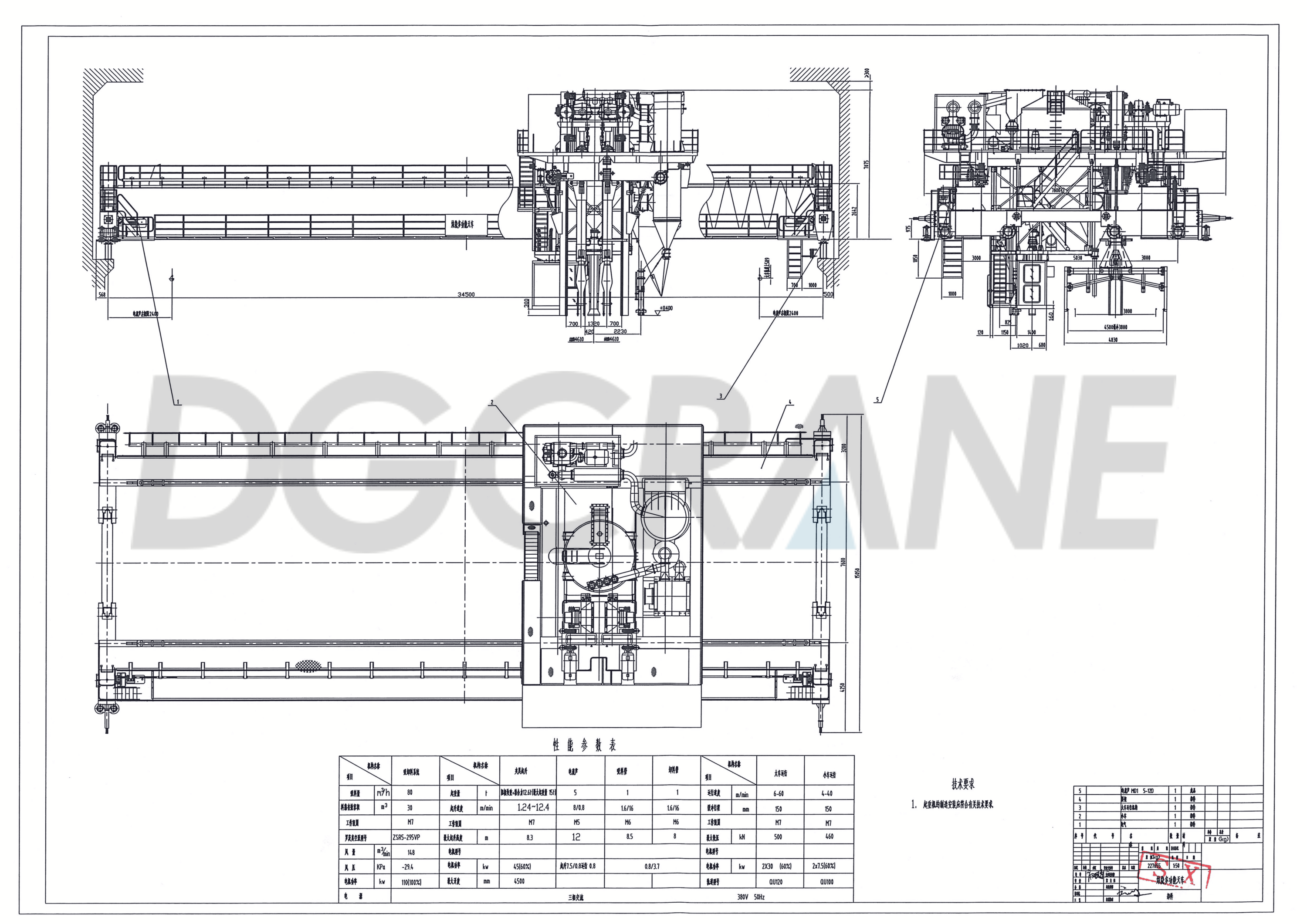

De multifunctionele bakkraan is een gespecialiseerd groot en complex stuk apparatuur dat essentieel is voor het productieproces van het roosteren. Het integreert mechanische, transmissie-, pneumatische, milieubeschermings-, intelligente, elektrische besturings- en automatiseringsfuncties en werkt als een slimme mechanische arm voor geautomatiseerde verwerking.

Geschikt voor omgevingen met veel koolstofstof, koolwaterstoffen, asfaltdampen en vergelijkbare stoffen. Maximale omgevingstemperatuur is 55°C.

Functies

De multifunctionele bakkraan is speciaal ontworpen voor het roosteren van koolstof en voldoet aan de volgende procesvereisten:

- Transport tussen het brandstation en het montage-/demontagestation.

- Het laden van koolstofblokken in de roostoven met behulp van hulpmiddelen vanuit het assemblagestation en het vervolgens lossen ervan bij het demontagestation.

- Gebruik van zuiginrichtingen vanuit de materiaalzone of de ovenruimte om materialen naar de oven te transporteren, of om ze terug te zuigen naar de materiaalzone en de oven voor herhaalde cycli.

- De pneumatische transportapparatuur gebruikt zuigbuizen om vulmaterialen met een hoge temperatuur uit de oven te halen, terwijl tegelijkertijd stofverwijderingsbewerkingen worden uitgevoerd.

- Extra elektrische takels worden gebruikt voor het verplaatsen van andere werkplaatsapparatuur (zoals verbrandingsrekken, blaaspijpen, thermokoppelrekken, rookgasmeetrekken, koelrekken, enz.) en diverse hefwerkzaamheden.

Componenten van de eenheid

De multifunctionele bakkraan bestaat uit drie hoofdonderdelen:

- De Grote Kar: De hoofdbrug van de multifunctionele bakkraan, die langs de longitudinale sporen van de werkplaats kan bewegen. Het is uitgerust met een verplaatsbare elektrische takel om diverse heftaken uit te voeren.

- Het kleine wagentje: Dit is de kern van de multifunctionele bakkraan. De belangrijkste bedieningsgereedschappen, de controlekamer en het elektrische controlesysteem zijn allemaal gemonteerd op het kleine karretje, dat horizontaal langs het spoor op het bovenoppervlak van het grote karretje beweegt.

- Elektrisch regelsysteem: Het PLC-gebaseerde elektrische controlesysteem wordt gebruikt, gecentraliseerd op het bedieningspaneel in de controlekamer. Een touchscreen stelt operators in staat om de status van elektrische componenten te controleren, foutlocaties en oorzaken te bekijken en alarmen af te geven. Draadloze signaaluitwisselingsapparaten worden gebruikt om de grondapparatuur te besturen.

Werkomgeving en -omstandigheden

- Luchtkwaliteit: De lucht bevat koolstofstof, koolwaterstoffen, rook en asfaltdampen.

- Omgevingstemperatuur: Het apparaat werkt in omgevingen met temperaturen tot 55°C.

- Voeding: AC 380V ± 10% (driefasen-driedraadssysteem); frequentie AC 50Hz ± 2%.

- Dienstregeling: De multifunctionele bakkraan werkt drie shifts per dag, waarbij elke shift 8 uur continu duurt. De wekelijkse onderhoudstijd mag niet minder dan 10 uur bedragen.

- Vulmateriaal Vochtigheid: De vochtigheid van het vulmateriaal moet lager zijn dan 5%. Een hogere vochtigheid kan schade aan de filterzakken veroorzaken.

Technische Parameters

| Bakken Multifunctionele Kraan | Klemmen Kraan | Vacuüm laad- en loskraan | |

|---|---|---|---|

| Kraanoverspanning (m) | 34.5 | 34.5 | 34.5 |

| Trolleykraan Snelheid (m/min) | 2-60 | 2-60 | 2-60 |

| Reissnelheid (m/min) | 1.6-40 | 1.6-40 | 1.6-40 |

| Klem | |||

| Hefsnelheid (m/min) | 2-10 | 2-10 | — |

| Hefbeweging (m) | 8.5 | 8.5 | — |

| Hefgewicht (t) | Dubbele klemmen met een capaciteit van 2×10 | Dubbele klemmen met een capaciteit van 2×10 | — |

| Opening (mm) | 5060 | 5060 | — |

| Snelheidsregeling | |||

| rolwagenkraan | Frequentieregelaar | Frequentieregelaar | Frequentieregelaar |

| Trolley | Frequentieregelaar | Frequentieregelaar | Frequentieregelaar |

| Klem | Frequentieregelaar | Frequentieregelaar | — |

| Vacuüm laden en lossen van buizen | |||

| Hefsnelheid (m/min) | 2.6/16 | — | 2.6/16 |

| Hefbeweging (m) | 9.7/9.7 | — | 9.7/9.7 |

| Laad-/loscapaciteit (t/u) | 65/80 | — | 65/80 |

| Materiaalboxvolume (m3) | 45 | — | 45 |

| Vacuümpomp | |||

| Vermogen (kW) | 160 | — | 160 |

| Winddruk (kPa) | -40 | — | -40 |

Geval

Shandong Energy Roasting Workshop Zuigkraan Case Study

Vulmateriaalvoorwaarden:

- Materiaal: Gecalcineerde cokes, metallurgische cokes

- Deeltjesgrootte: 1-6 mm

- Temperatuur van het afgevoerde vulmateriaal: Normaal ≤350°C (maximaal 450°C)

- Bulkdichtheid: ~0,8 t/m³

Workshop omgevingsparameters:

- Werkplaatsoverspanning: 36 m

- Lengte van de workshop: 250 m

- Afstand tot het midden van het spoor: 34,5 m

- Werkplaats Grondhoogte: ±0,000 m

- Hoogte oven: 6,3 m

- Hoogte van de top van het spoor: +13 m

- Werkplaats Dakspant Onder Hoogte: 15,3 m

- Aantal braadkamers: 58 kamers per eenheid

- Aantal materiaalbakken: 8 bakken per kamer

- Aantal verbrandingskanalen: 9 kanalen per kamer

- Aantal anodelagen per bak: 3 lagen

- Aantal anodeblokken per laag: 7 blokken

- Afmetingen van de nieuwe materiaalbakken: 5700 mm (lengte) × 800 mm (breedte) × 6000 mm (diepte)

- Afstand tussen aangrenzende bakken: 1330 mm

- Oplaadmethode: zijwaarts laden, 3 lagen, 7 blokken per laag

- Materiaaldikte onderaan: 200 mm

- Afstand van het midden van de buitenste bak tot het midden van de kraanbaan: 5,3 m

- Schuiflijn Zijde: 5,3 m

- Glijlijn tegenoverliggende zijde: 5,3 m

Belangrijkste technische parameters van de eenheidsuitrusting:

- Zuigcapaciteit: 80 m³/u (gerelateerd aan productie-efficiëntie)

- Effectief volume van de materiaalbak: 30 m³

- Effectief volume van de stofopvangbak: 5 m³

- Vulsnelheid van materiaal: 100 m³/u (gerelateerd aan productie-efficiëntie)

- Werkniveau: A8

- Grote karrensnelheid: 0-60 m/min (variabele frequentieregeling, 4 snelheidsinstellingen)

- Kleine karretjesnelheid: 0-40 m/min (variabele frequentieregeling, 4 snelheidsinstellingen)

- Zuig-/persbuis hijssnelheid: 2-12 m/min (variabele frequentieregeling, 2 snelheidsinstellingen)

Ontdek de ongeëvenaarde efficiëntie van DGCRANE's multifunctionele bakkraan: een perfecte mix van superieure kwaliteit, deskundige engineering en maatwerk op maat. Onze kraan is ontworpen om te voldoen aan de strenge eisen van industriële brandbewerkingen en beschikt over nauwkeurige controlesystemen, duurzame componenten en flexibele configuraties om zich aan te passen aan uw unieke behoeften. Vertrouw op DGCRANE voor innovatieve oplossingen die betrouwbare prestaties, verhoogde productiviteit en langdurige waarde garanderen. Ervaar het verschil met een kraan die is gebouwd voor uitmuntendheid!