ओवरहेड क्रेन समस्या निवारण: सामान्य विफलताएं, समाधान और रखरखाव युक्तियाँ

विषयसूची

परिचय

ओवरहेड क्रेन औद्योगिक उत्पादन और सामग्री हैंडलिंग में व्यापक रूप से उपयोग किए जाने वाले आवश्यक उपकरण हैं। हालाँकि, जैसे-जैसे उपयोग की आवृत्ति बढ़ती है और आधुनिक औद्योगिक मांगों को पूरा करने के लिए ऑपरेटिंग वातावरण अधिक विविध होते जाते हैं, विफलताएँ और चुनौतियाँ तेजी से आम होती जा रही हैं। यह ओवरहेड क्रेन समस्या निवारण को विभिन्न उद्योगों में विश्वसनीय प्रदर्शन सुनिश्चित करने के लिए एक महत्वपूर्ण फोकस बनाता है।

ये विफलताएं न केवल क्रेन के सामान्य संचालन को बाधित करती हैं और उत्पादकता को कम करती हैं, बल्कि कर्मियों और संपत्ति की सुरक्षा के लिए भी महत्वपूर्ण जोखिम पैदा कर सकती हैं। इसलिए, ब्रिज क्रेन में आम विफलताओं का विश्लेषण करना और प्रभावी रखरखाव उपाय अपनाना महत्वपूर्ण है।

सामान्य ब्रिज क्रेन विफलताएं और समाधान

यह खंड चार मुख्य घटकों - ब्रेक, कपलिंग, गियरबॉक्स और विद्युत प्रणालियों - पर ध्यान केंद्रित करता है, तथा उनकी विफलता के लक्षणों, कारणों और समाधानों का विश्लेषण करता है।

ब्रेक विफलता और रखरखाव

ब्रेक विफलता के लक्षण

- अचानक ब्रेक फेल होना: जब आवश्यकता होती है तो ब्रेक काम करना बंद कर देता है, जिससे लोड पर नियंत्रण नहीं रह जाता।

- कम ब्रेकिंग टॉर्क: समय के साथ, ब्रेकिंग का प्रदर्शन ख़राब हो जाता है।

- अत्यधिक गर्मी: अत्यधिक घर्षण या खराब ताप अपव्यय के कारण ब्रेक अत्यधिक गर्म हो जाता है या धुआँ भी छोड़ता है।

- असामान्य शोर: ब्रेक लगाने के दौरान तेज़ या पीसने जैसी आवाज़ें आना।

ब्रेक विफलता के कारण

- ब्रेक और ब्रेक पैड के बीच अंतराल का अनुचित समायोजन, जिसके परिणामस्वरूप प्रदर्शन कम हो जाता है।

- लंबे समय तक उपयोग या अनुचित संचालन के कारण ब्रेक पैड अलग हो जाना या क्षतिग्रस्त हो जाना।

- उम्र बढ़ने, टूटने या अनुचित समायोजन के कारण मुख्य स्प्रिंग की विफलता।

- हाइड्रोलिक पुश रॉड की खराबी तेल सिलेंडर संबंधी समस्याओं जैसे तेल की कमी, हवा का मिश्रण या अनुपयुक्त ग्रीस के कारण होती है।

- बोल्टों के घिसने और छेदों के कारण ब्रेक पैड और पहिये के केन्द्रों का संरेखण गड़बड़ा जाता है, जिससे ब्रेक फेल हो जाता है।

समाधान

- ब्रेक फेल होने पर जोखिम को कम करने और विशिष्ट समस्या का समाधान करने के लिए क्रेन का संचालन तुरंत रोक दें।

- वोल्टेज की अनियमितताओं की जाँच करें, पुश रॉड तंत्र को समायोजित करें, और यदि ब्रेक व्हील रिलीज़ नहीं हो सकता है तो विद्युत घटकों का निरीक्षण करें। हाइड्रोलिक तेल को बदलें और आवश्यकतानुसार घर्षण को कम करने के लिए स्नेहक लगाएँ।

- ब्रेक पैड संदूषण का निरीक्षण करें, ब्रेकिंग टॉर्क को समायोजित करें, और ब्रेक पैड या ड्रम में घिसाव को ठीक करें। क्षतिग्रस्त घटकों को बदलें, मास्टर सिलेंडर को साफ करें, और सील की अखंडता को सत्यापित करें।

- वैक्यूम बूस्टर की जांच करें और अगर वह खराब है तो उसे बदल दें। ब्रेक द्रव की गुणवत्ता की जांच करें और ब्रेक पंप या एयर स्टोरेज टैंक में लीक का निरीक्षण करें, खराब भागों को तुरंत बदलें।

- अत्यधिक घिसे हुए ब्रेक ड्रम या पैड को बदलें। समान और स्थिर टॉर्क सुनिश्चित करने के लिए ब्रेक को समायोजित करें। इष्टतम प्रदर्शन बनाए रखने के लिए हाइड्रोलिक द्रव को साफ करें या बदलें।

कपलिंग विफलताएं और रखरखाव

युग्मन विफलता के लक्षण

- असामान्य कंपन और शोर: ढीले भागों, घिसाव या अनुचित स्थापना के कारण।

- अत्यधिक गर्मी: क्षतिग्रस्त बीयरिंग या सील के कारण घर्षण बढ़ जाता है।

- ट्रांसमिशन विफलता: गंभीर टूट-फूट या घिसाव के कारण क्रेन का संचालन विफल हो जाता है।

- घिसे हुए बोल्ट और कुंजीमार्ग का विरूपण: घटक के गलत संरेखण या अत्यधिक भार का संकेत।

कपलिंग विफलता के कारण

- अनुचित स्थापना, जिसके परिणामस्वरूप गलत संरेखित अक्ष या अनुचित समांतरता होती है।

- बियरिंग या गियर का अपर्याप्त स्नेहन।

- लम्बे समय तक उपयोग से सील का अत्यधिक घिस जाना या पुराना हो जाना।

- ओवरलोडिंग, कपलिंग की क्षमता से अधिक होना।

समाधान

- परिचालन मानकों को पूरा करने के लिए स्थापना परिशुद्धता, संरेखण और स्थिति समायोजन सुनिश्चित करें।

- आंतरिक घटकों को नियमित रूप से चिकना करें और तेल की गुणवत्ता बनाए रखें।

- आवश्यकतानुसार बियरिंग और सील सहित घिसे हुए भागों को बदलें।

- अधिक भार से बचें और परिचालन भार पर नजर रखें।

- उचित संचालन सुनिश्चित करते हुए घिसे हुए गियर घटकों का निरीक्षण करें और उन्हें बदलें।

गियरबॉक्स विफलताएं और रखरखाव

गियरबॉक्स विफलता के लक्षण

- असामान्य शोर: जैसे धातु की खनक या घिसन, जो गियर या बेयरिंग के क्षतिग्रस्त होने का संकेत देती है।

- अत्यधिक गर्मी: स्नेहन संबंधी समस्याओं के कारण अत्यधिक आंतरिक तापमान।

- तेल रिसाव: पुरानी सील या अनुचित स्थापना के कारण।

- ट्रांसमिशन विफलता: गियर टूटने या गंभीर घिसाव के कारण।

गियरबॉक्स विफलता के कारण

- अपर्याप्त स्नेहन या तेल संदूषण के कारण घर्षण में वृद्धि होती है।

- गियरबॉक्स घटकों पर डिजाइन सीमा से अधिक भार डालना, दबाव डालना।

- खराब स्थापना या रखरखाव के दौरान खराब भागों को बदलने में विफलता।

- विनिर्माण दोष, जैसे अनुचित ढंग से मशीनीकृत गियर या अनुपयुक्त सामग्री।

समाधान

- स्नेहन प्रणालियों का नियमित निरीक्षण करें, तथा सुनिश्चित करें कि तेल की आपूर्ति पर्याप्त और स्वच्छ हो। तेल मार्गों में अवरोधों को हटाएं।

- अधिभार संरक्षण उपकरणों को लागू करें और परिचालन भार सीमाओं का पालन करें।

- सटीक स्थापना सुनिश्चित करें और नियमित रखरखाव करें, तथा खराब हो चुके घटकों को तुरंत बदलें।

- जोड़ों को पुनः सील करके, सीलों को बदलकर, तथा जहां आवश्यक हो वहां बोल्टों को कस कर तेल रिसाव की समस्या का समाधान करें।

विद्युत प्रणाली की विफलताएं और रखरखाव

विद्युत विफलताओं के कारण

- बार-बार गति में परिवर्तन या उठाने के कारण संपर्कक तेजी से घिस जाते हैं या अधिक गर्म हो जाते हैं।

- ओवरलोडिंग के कारण अत्यधिक स्टार्ट-अप धारा उत्पन्न होती है और मोटर वाइंडिंग जल जाती है।

- लिमिट स्विच की खराबी के कारण हुक ओवर-ट्रैवल जैसी परिचालन संबंधी समस्याएं उत्पन्न होती हैं।

- घटिया प्रतिस्थापन भागों के कारण कॉइल अधिक गर्म हो जाती है और मोटर क्षतिग्रस्त हो जाती है।

- बिजली या प्रतिरोध बक्सों में ढीले बोल्ट खराब विद्युत कनेक्शन का कारण बनते हैं।

समाधान

- नियमित रूप से बिजली लाइनों का निरीक्षण करें और क्षतिग्रस्त या पुराने घटकों को बदलें।

- खराब विद्युत घटकों, जैसे नियंत्रण बटन या संकेतक को बदलें।

- मोटरों की सफाई और निरीक्षण करें, वाइंडिंग या बेयरिंग संबंधी समस्याओं का समाधान करें।

- मोटरों के लिए अति ताप से सुरक्षा उपकरण स्थापित करें और तीन-चरण वोल्टेज को संतुलित करें।

ओवरहेड क्रेन इलेक्ट्रिकल समस्या निवारण में गहराई से जाने और सामान्य समस्याओं की पहचान करने और उन्हें हल करने में मूल्यवान जानकारी प्राप्त करने के लिए, हमारी विस्तृत मार्गदर्शिका देखें। साथ ही, विशेषज्ञ सुझावों और समाधानों से भरे एक निःशुल्क पीडीएफ संसाधन को डाउनलोड करने का अवसर न चूकें: आवश्यक ओवरहेड क्रेन विद्युत समस्या निवारण गाइड

पुली की खराबी

कारण विश्लेषण

ब्रिज क्रेन में एक महत्वपूर्ण ट्रांसमिशन घटक के रूप में, पुली की खराबी आमतौर पर निम्नलिखित तरीकों से प्रकट होती है:

- सामग्री एवं स्थापना संबंधी मुद्दे: असमान सामग्री की गुणवत्ता रस्सी के खांचे में असमान घिसाव का कारण बन सकती है, जबकि अनुचित स्थापना रस्सी और घिरनी के बीच खराब संपर्क का कारण बन सकती है, जिससे घिसाव में तेजी आ सकती है।

- शाफ्ट पहनना: लम्बे समय तक भारी-भरकम कार्यों के कारण शाफ्ट धीरे-धीरे घिसने लगता है, तथा अत्यधिक घिसाव से पुली की स्थिरता और सुरक्षा प्रभावित होती है।

- रस्सी जामिंग: खराब पुली रोटेशन या मुड़ी हुई रस्सियाँ सामान्य संचालन में बाधा उत्पन्न कर सकती हैं।

- पुली का गलत संरेखण या ढीलापन: ढीली रस्सियों या स्थापना त्रुटियों के कारण, यह उठाने की स्थिरता को प्रभावित करता है। अत्यधिक भार या अचानक रुकने जैसी चरम स्थितियों से दरारें या फ्लैंज टूटना हो सकता है।

समाधान

- नियमित निरीक्षण और रखरखाव: पुली के घिसाव, खास तौर पर रस्सी के खांचे की एकरूपता पर नज़र रखें। गंभीर घिसाव के मामले में तुरंत समायोजन या प्रतिस्थापन की आवश्यकता होती है। संरेखण सटीकता और प्रभावी रस्सी-पुली इंटरैक्शन सुनिश्चित करने के लिए उचित स्थापना भी उतनी ही महत्वपूर्ण है, जिससे घिसाव या जामिंग को कम किया जा सके।

- स्नेहन और सफाई: घर्षण को कम करने के लिए पुली को नियमित रूप से चिकना करें और इष्टतम संचालन बनाए रखने के लिए गंदगी को साफ करें।

- शाफ्ट घिसाव और संरचनात्मक क्षति: दरारें या अत्यधिक घिसाव का पता चलने पर क्षतिग्रस्त भागों को तुरंत बदलें। लोड सीमा का पालन करें और पुली पर प्रभाव को रोकने के लिए क्रेन को सुचारू रूप से संचालित करें। कंपन और तापमान के लिए उन्नत निगरानी प्रणाली संभावित समस्याओं का जल्द पता लगाने में मदद कर सकती है, जिससे निवारक रखरखाव संभव हो सकता है।

उत्थापन उपकरण की खराबी

सामान्य मुद्दे और कारण

- रस्सी पटरी से उतरना: लोड के आकार, वजन, हुक की स्थिति और बांधने के तरीकों में भिन्नता के कारण तार की रस्सी पर असमान तनाव उत्पन्न हो सकता है, जिससे पटरी से उतरने और अंततः टूटने की संभावना हो सकती है।

- लोड ड्रॉप (ब्रेक विफलता): उठाने या नीचे करने के दौरान ब्रेक सिस्टम की विफलता के कारण अचानक गिरावट हो सकती है। इसके कारणों में ब्रेक व्हील का अत्यधिक घिस जाना, स्प्रिंग की लोच कमज़ोर होना, ब्रेक बैंड का खिसकना, लॉकिंग नट का ढीला होना या ब्रेक पैड का क्षतिग्रस्त होना शामिल है।

- ड्रम की खराबी: लंबे समय तक इस्तेमाल के दौरान ड्रम और तार की रस्सी के बीच घर्षण से ड्रम की दीवार पतली हो सकती है या क्षतिग्रस्त हो सकती है। कम ताकत के कारण अंततः टूट-फूट हो सकती है।

- ओवरवाइंडिंग: लिमिट स्विच का गलत संरेखण या विफलता, ढीले ब्रेक या क्षतिग्रस्त नियंत्रण घटक ओवरवाइंडिंग का कारण बन सकते हैं। स्थिर और गतिशील पुली पर अत्यधिक दबाव उन्हें नुकसान पहुंचा सकता है या वायर रस्सी को फाड़ सकता है।

समस्या निवारण उपाय

- रस्सी पटरी से उतरना: सुचारू रोटेशन के लिए व्हील हाउसिंग कोण को समायोजित करें और सुनिश्चित करें कि रस्सी ठीक से खांचे में फिर से प्रवेश करती है। यदि आवश्यक हो तो पुली को बदलें और संचालन फिर से शुरू करने से पहले इसका परीक्षण करें।

- ब्रेक फेल होना: ब्रेक पैड बदलें और ब्रेक की स्थिति को समायोजित करें। जोखिम को कम करने के लिए क्षतिग्रस्त ब्रेक पहियों को बदलें और स्क्रू को कस लें।

- ड्रम की खराबी: रखरखाव दिशा-निर्देशों के अनुसार ड्रम की दीवार की मोटाई का निरीक्षण करें, खराब या क्षतिग्रस्त ड्रम को तुरंत बदलें। नियमित सफाई और चिकनाई से जंग को रोका जा सकता है।

- ओवरवाइंडिंग: हुक के बाहर निकलने पर सक्रिय होने वाले अलार्म सिस्टम स्थापित करें। फिर ऑपरेटर अलार्म के आधार पर आपातकालीन ब्रेक लगा सकता है।

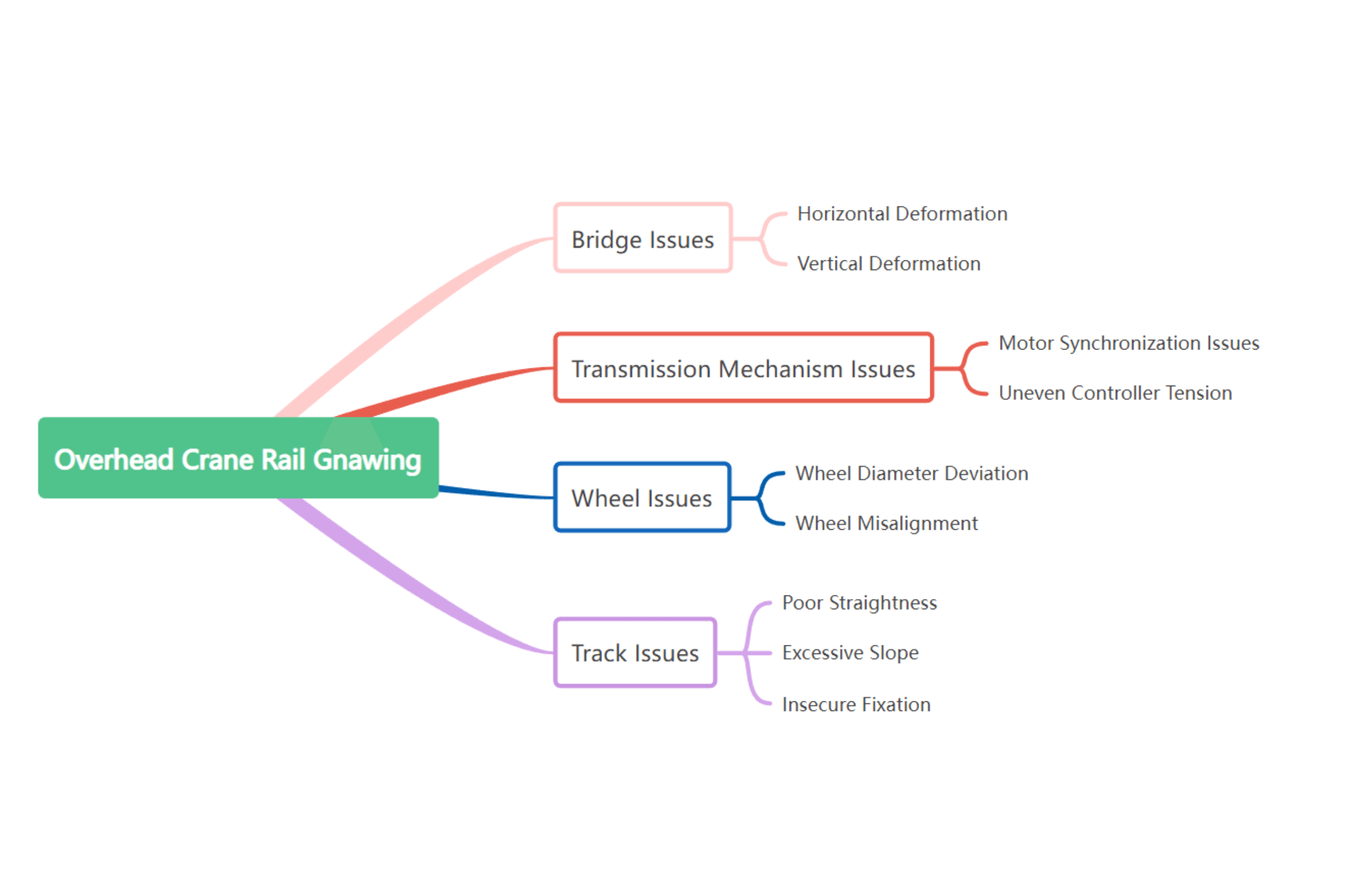

व्हील रेल-गनॉइंग खराबी

कारण विश्लेषण

रेल-गनॉइंग का मतलब है पहिये के किनारों और सपोर्टिंग रेल के बीच अत्यधिक घिसाव। सामान्य कारणों में शामिल हैं:

- मुख्य पहियों के बीच महत्वपूर्ण व्यास अंतर के कारण असमान यात्रा गति उत्पन्न होती है।

- ट्रांसमिशन या ब्रेकिंग सिस्टम में अत्यधिक अंतराल के कारण गलत संरेखण हो सकता है।

- गैर-अनुपालन पहिया स्थापना या विनिर्माण।

- ब्रिज फ्रेम या एसिंक्रोनस मोटर्स का थकान से विरूपण।

- गलत संरेखित या असमान रेल स्थापना और समर्थन।

समाधान

पहिया रेल के कुतरने संबंधी समस्याओं के लिए, संभावित कारणों को व्यवस्थित रूप से समाप्त करने के लिए दोष वृक्ष का उपयोग किया जा सकता है, जैसा कि नीचे दिए गए चित्र में दिखाया गया है।

- यदि समस्या इस बात में है कि पुल संरचनायह आम तौर पर थकान विरूपण के कारण होता है। इस मामले में, दो अंत गाड़ियों के सापेक्ष विकर्ण अंतर को सुधार और मरम्मत के लिए दिशा स्पष्ट करने के लिए मापा जा सकता है, यह सुनिश्चित करते हुए कि विचलन तकनीकी विनिर्देशों को पूरा करता है।

- यदि समस्या यह है कि प्रसारण प्रणालीट्रांसमिशन सिस्टम के दोनों किनारों के बीच अंतर को मापा जाना चाहिए। समायोजन के बाद, सुनिश्चित करें कि यह निर्दिष्ट सीमा के भीतर है, और तकनीकी तरीकों का उपयोग करके मोटर सिंक्रनाइज़ेशन समस्याओं को हल करें।

- यदि समस्या यह है कि पहियोंव्यास विचलन को कम करने और स्थापना सटीकता की जांच करने के लिए उन्हें मानकीकृत पहियों के साथ बदलें।

- यदि समस्या इस बात में है कि रास्ताट्रैक को अच्छी तरह से साफ करें ताकि यह सुनिश्चित हो सके कि यह तेल, धूल और मलबे से मुक्त है। इसके अतिरिक्त, सुनिश्चित करें कि समायोजित क्रेन ट्रैक स्थापना ऊंचाई और समर्थन स्थान स्थापना मानकों का अनुपालन करते हैं।

उपरोक्त उपायों को लागू करने से, पहिया फ्लेंज और भार वहन करने वाली रेल के बीच घिसाव को प्रभावी रूप से कम किया जा सकता है या इससे बचा भी जा सकता है, जिससे पहिया रेल के घिसने की समस्या का कुशलतापूर्वक समाधान किया जा सकता है।

अन्य खराबी

सामान्य मुद्दे

- विरूपण: मुख्य बीम में कम मेहराब या विकृत अंत बीम।

- ट्रॉली की खराबी: डिज़ाइन संबंधी खामियों, स्थापना संबंधी त्रुटियों या फ्रेम विरूपण के कारण निलंबित पहियों जैसी समस्याएं।

- फिसलना: यह तेलयुक्त, धूल भरे ट्रैक या अनुचित तरीके से लगाए गए पहियों के कारण होता है।

- शरीर का झूलना और कंपन: मोटर चालू होने के दौरान अत्यधिक कंपन से परिचालन बाधित हो सकता है।

समाधान

- विरूपण: विरूपण को ठीक करने के लिए प्रीस्ट्रेस्ड स्टील वायर या रॉड या हीट ट्रीटमेंट जैसे टेंशनिंग तरीकों का उपयोग करें। पुनरावृत्ति को कम करने के लिए पर्यावरणीय कारकों, परिचालन व्यवहार और वेल्डिंग गुणवत्ता को नियंत्रित करें।

- ट्रॉली संबंधी समस्याएं: खराब पहियों को बदलें और निलंबित पहियों को दूसरों के साथ संरेखित करने के लिए समायोजित करें। फ़्रेम विरूपण के लिए, फ्लेम स्ट्रेटनिंग या ट्रैक ऊंचाई समायोजन का उपयोग करें।

- फिसलन और कंपन: पटरियों को अच्छी तरह से साफ करें और पहियों के घर्षण गुणांक को बढ़ाएँ। यदि आवश्यक हो तो पहियों को पुनः स्थापित करें, संरेखण मानकों को सुनिश्चित करें।

ब्रिज क्रेन का रखरखाव

दैनिक रखरखाव

- स्वच्छता: धूल, तेल और मलबे को हटाने के लिए मुलायम कपड़े का उपयोग करें।

- स्नेहन: स्नेहन बिंदुओं की उचित कार्यप्रणाली सुनिश्चित करने के लिए प्रतिदिन निरीक्षण करें और स्नेहन करें।

- घटक जाँच: ढीले भागों, तार रस्सी के घिसाव, पहिये की मजबूती और प्रतिक्रियाशील नियंत्रणों का निरीक्षण करें।

- ब्रेक सिस्टम: सफाई और विश्वसनीयता के लिए ब्रेक घटकों की नियमित जांच और समायोजन करें।

अनुसूचित रखरखाव

- स्तर 1 रखरखाव: दैनिक कार्यों के अतिरिक्त, प्रमुख घटकों (जैसे, तार रस्सियाँ, गियर, कपलिंग) का निरीक्षण करें और तेल के स्तर की जाँच करें।

- स्तर 2 रखरखाव: व्यापक प्रणाली निरीक्षण करें, प्रदर्शन को बनाए रखने के लिए अत्यधिक घिसे हुए भागों को बदलें।

निवारक रखरखाव

नियमित सुरक्षा आकलन और पूर्वानुमानित निदान विफलताओं को कम कर सकते हैं। उपकरण के प्रदर्शन को ट्रैक करने और गंभीर समस्याओं को कम करने के लिए विस्तृत रखरखाव रिकॉर्ड बनाए रखें।

उन्नत प्रबंधन

- रखरखाव नीतियाँ: रखरखाव के स्तर और चक्रों को परिभाषित करें। स्पष्ट जिम्मेदारियाँ सौंपें और भविष्य के संदर्भ के लिए विस्तृत अभिलेख बनाए रखें।

- तकनीकी प्रशिक्षण: रखरखाव कर्मियों के कौशल में वृद्धि करने के लिए उन्हें नियमित प्रशिक्षण प्रदान करना तथा कुशल मरम्मत के लिए त्वरित प्रतिक्रिया तंत्र स्थापित करना।

निष्कर्ष

क्रेन की खराबी को प्रभावी ढंग से संबोधित करने से परिचालन सुरक्षा सुनिश्चित होती है, रखरखाव लागत कम होती है और उपकरण की विश्वसनीयता बढ़ती है। कंपनियों को दोष निदान प्रणाली लागू करनी चाहिए, तकनीकी प्रशिक्षण को मजबूत करना चाहिए और कुशल और सुरक्षित क्रेन संचालन प्राप्त करने के लिए प्रक्रियाओं को नया रूप देना चाहिए।

सम्पर्क करने का विवरण

DGCRANE पेशेवर ओवरहेड क्रेन उत्पाद और रिलेवेंट सेवा प्रदान करने के लिए प्रतिबद्ध है। 100 से अधिक देशों में निर्यात किया गया, 5000+ ग्राहक हमें चुनें, भरोसेमंद होने के लायक।

संपर्क में रहो

अपना विवरण भरें और हमारी बिक्री टीम का कोई व्यक्ति 24 घंटे के भीतर आपसे संपर्क करेगा!