Grues de manutention de poches YZ pour fonderie : des solutions sûres pour le levage du métal en fusion

Les ponts roulants de manutention de poches sont principalement utilisés pour transférer la fonte en fusion du poste de chargement du convertisseur au convertisseur, pour transporter l'acier en fusion vers le four d'affinage dans le poste d'affinage ou pour soulever et déplacer l'acier en fusion vers la tourelle de poche de la machine de coulée continue dans le poste de réception de l'acier. Ils constituent l'un des équipements clés du processus de coulée continue de l'acier.

Les ponts roulants de manutention de poches sont des équipements essentiels dans le processus de coulée continue de fabrication de l'acier, principalement utilisés pour soulever et transférer des poches d'acier liquide.

Applications

Les ponts roulants de manutention de poches sont principalement utilisés dans le processus de coulée continue de l'acier pour verser la fonte en fusion de la baie d'additifs du convertisseur dans le convertisseur, transporter l'acier en fusion de la baie d'affinage au four d'affinage ou transférer l'acier en fusion de la baie de réception de l'acier à la tourelle de poche de la machine de coulée continue. Les ponts roulants de manutention de poches fonctionnent dans des environnements difficiles avec des températures élevées et une forte poussière, ce qui nécessite une classe de service élevée et des normes de sécurité strictes pour l'équipement.

Caractéristiques techniques

- L'objectif principal de cet équipement est de soulever et de transférer des métaux liquides en fusion. Les grues de manutention de poches sont d'une classe de haute résistance, avec des exigences de sécurité extrêmement strictes.

- La partie inférieure de la poutre principale est équipée d'une couche d'isolation thermique pour réduire les effets néfastes du rayonnement à haute température sur la résistance de la poutre et prévenir les risques potentiels pour la sécurité.

- La cabine de l'opérateur et la salle électrique sont toutes deux entièrement isolées, avec un équipement de refroidissement (principalement une climatisation industrielle) installé à l'intérieur.

- Les câbles métalliques utilisés sont des câbles à âme en acier résistant aux hautes températures (âme en torons métalliques ou âme en câble métallique).

- Les ensembles de poulies sur le groupe de crochets ou les accessoires de levage et les ensembles de poulies fixes sur le chariot sont entièrement fermés pour prolonger efficacement la durée de vie des composants.

- Tous les moteurs ont une isolation de classe H et un indice de protection IP54.

- Le moteur de levage principal est équipé d'un interrupteur de survitesse, garantissant que le frein de sécurité à l'extrémité du tambour peut s'enclencher rapidement en cas de panne.

- Chaque extrémité de l'arbre à grande vitesse du réducteur de levage est équipée de deux freins, avec un frein à disque de sécurité à une extrémité du tambour.

- Le tambour de levage est un tambour soudé et la plupart des poulies sont des poulies laminées.

- Lorsque le mécanisme de levage principal utilise deux systèmes d'entraînement, si un moteur ou un système de commande électrique tombe en panne, l'autre système d'entraînement doit garantir qu'un cycle de travail peut être effectué avec la charge nominale.

Spécification

Pour des spécifications plus détaillées, veuillez vous référer au catalogue des ponts roulants de manutention de poches de DGCRANE.

Cas

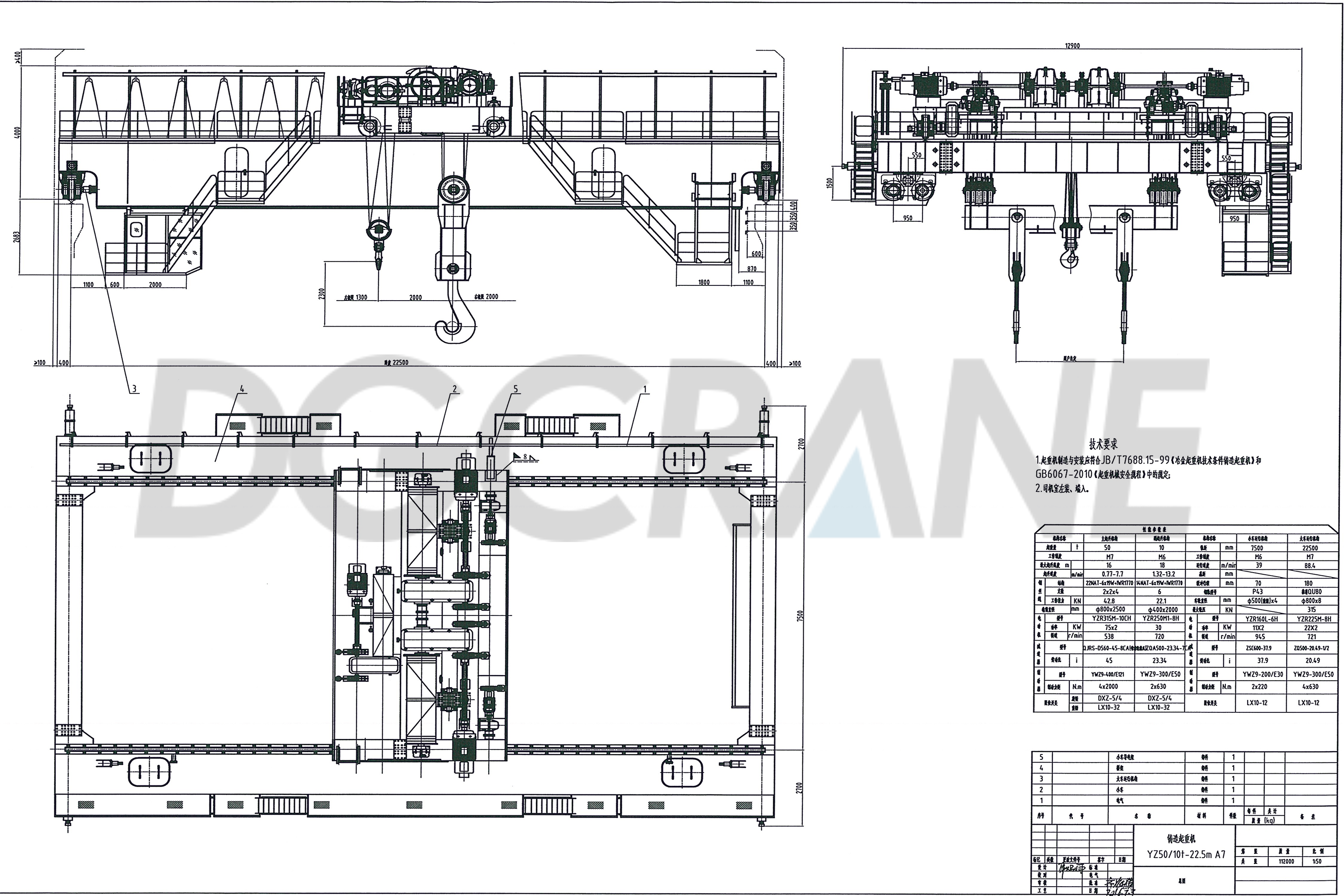

Grue de manutention à double rail et à double poutre de 50/10 t installée dans la baie à scories d'une usine sidérurgique

La grue de manutention de poches de 50/10 t est installée dans la baie de scories d'une usine sidérurgique, fonctionnant à l'extérieur dans un environnement caractérisé par des altitudes élevées, une forte poussière, des températures élevées et une humidité élevée.

Caractéristiques techniques

- La poutre principale du pont roulant de manutention de poches adopte une structure à double poutre et à chariot unique, les mécanismes de levage principaux et auxiliaires étant disposés sur le même chariot. La poutre principale est une poutre-caisson large entièrement décalée.

- La fixation de la poutre de levage adopte un type de crochet de portique fixe et un bouclier de rayonnement thermique est installé sous la plaque de bride inférieure du crochet de portique.

- Un écran anti-rayonnement thermique est également installé sous la semelle inférieure de la poutre principale.

- Le système tampon de la grue de manutention des poches utilise des tampons en caoutchouc.

- La cabine de l'opérateur et le jeu de barres sont installés du même côté, le jeu de barres étant équipé d'un capot anti-pluie.

- La cabine de l'opérateur est entièrement fermée avec une structure à double couche.

- Le mécanisme de levage principal utilise deux moteurs et deux réducteurs, garantissant qu'en cas de panne d'un moteur ou d'un système de commande électrique, l'autre système d'entraînement peut terminer en toute sécurité un cycle de travail avec la charge nominale.

- Chaque système d'entraînement du mécanisme de levage principal dispose de deux freins fonctionnant indépendamment.

- Le mécanisme de levage principal utilise quatre câbles en acier. En cas de défaillance d'un câble, les câbles restants garantissent que la charge peut toujours être placée en toute sécurité dans une position sécurisée avec la charge nominale.

- Toutes les roues sont en alliage d'acier forgé et les poulies sont des poulies laminées.

- Les câbles métalliques sont adaptés aux environnements à haute température et présentent un facteur de sécurité suffisant.

- Le couvercle de la poulie mobile sur le crochet du portique est entièrement fermé.

- L'armoire de distribution électrique est installée dans la salle électrique à l'intérieur de la poutre-caisson fermée et la résistance est installée au-dessus de la poutre principale.

- L'alimentation électrique du chariot est assurée par un système de câbles traînés, utilisant des câbles résistants à la chaleur.

- La grue est équipée d'une protection de position zéro, d'interrupteurs de fin de course, d'une protection contre les surcharges, etc.

- Le mécanisme de levage est équipé d'interrupteurs de protection contre les survitesses.

- Les mécanismes de levage principaux et auxiliaires utilisent des interrupteurs de fin de course mécaniques, avec protection de limite supérieure et inférieure. Le mécanisme de levage principal dispose également d'un contrôle de limite de poids du marteau en plus de la limite mécanique.

- Les lignes de commande dans l'armoire utilisent un fil FVL ignifuge et tout le câblage du pont est doté d'une protection thermique.

- Le jeu de barres principal est un jeu de barres rigide et la cabine de l'opérateur est située du même côté que le jeu de barres.

- La salle électrique sur la poutre principale est équipée de deux climatiseurs haute température et la cabine de l'opérateur est équipée d'un climatiseur de chauffage et de refroidissement.

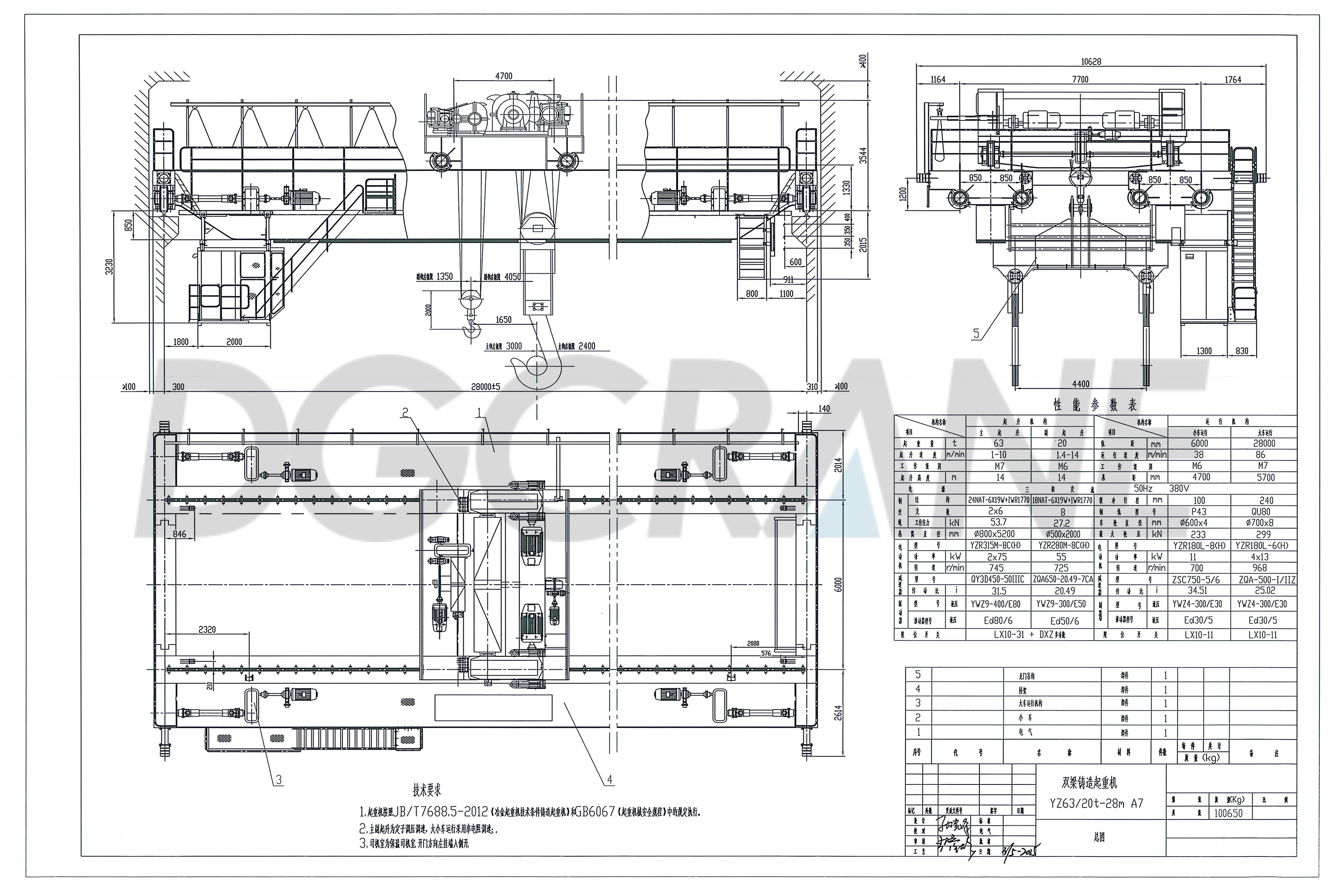

Pont roulant de manutention de poches à double rail bipoutre 70/20 t – Projet de modernisation d'un pont roulant de baie à scories dans l'atelier de fabrication d'acier d'une entreprise d'acier inoxydable

Caractéristiques

- Les moteurs sont spécialement conçus pour les grues métallurgiques, avec une classe d'isolation H. En plus de répondre aux exigences de chauffage et de surcharge, le moteur de levage est conçu pour les conditions de travail particulières des grues à poches, permettant à l'autre moteur de fonctionner brièvement et de terminer un cycle de travail lorsqu'un moteur tombe en panne.

- Le réducteur est un réducteur de grue de poche dédié avec cliquet et engrenages trempés et un boîtier soudé.

- Le mécanisme de levage est équipé d'une balance électronique avec alarme, affichage numérique et fonctions de sortie relais. L'affichage est installé dans la cabine de l'opérateur pour éviter toute surcharge.

- Le mécanisme de levage utilise une double protection de fin de course avec des interrupteurs de fin de course de type marteau rotatif et à poids.

- Les câbles métalliques sont fabriqués à partir de câbles métalliques de haute qualité, à contact linéaire et à câblage alterné.

- L'accessoire de levage principal est un crochet de portique. Un bouclier anti-rayonnement thermique est installé sous la poutre de levage pour réduire l'impact de la chaleur rayonnante externe sur l'accessoire. Le crochet de levage auxiliaire est un crochet simple forgé, avec une tête de crochet à rotation libre.

- Le bloc de poulie mobile (avec lubrification individuelle pour chaque poulie) est doté d'un couvercle de protection entièrement fermé avec des trous de sortie de poussière adéquats en bas.

- Les galets sont des galets cylindriques à double flasque standard, fabriqués en acier forgé ou laminé (matériau : 42CrMo), avec une dureté de bande de roulement de HB300-380 après trempe à moyenne fréquence. Le système de tampon de la grue utilise des tampons à ressort.

- La cabine de l'opérateur est soudée à partir de plaques d'acier et d'acier profilé, avec une isolation à double couche au fond, et la climatisation est installée à l'intérieur.

Dispositifs de protection de sécurité

- Protection contre les sous-tensions : Dans le tableau de protection de distribution, un circuit de contacteur est utilisé comme dispositif de protection contre les sous-tensions. Tous les panneaux de commande de chaque mécanisme sont équipés de dispositifs de protection contre les sous-tensions, qui coupent automatiquement l'alimentation du circuit lorsque l'alimentation est interrompue.

- Protection de position zéro : Avant le démarrage de la grue ou après le rétablissement de l'alimentation électrique suite à une situation de sous-tension, tous les contrôleurs doivent être remis en position zéro avant que les moteurs de chaque mécanisme puissent démarrer.

- Protection de limite de levage : Les mécanismes de levage principaux et auxiliaires utilisent tous deux des interrupteurs de fin de course rotatifs, ce qui garantit que l'alimentation du mécanisme de levage est automatiquement coupée lorsque le crochet atteint sa limite supérieure ou inférieure. Lorsque l'interrupteur de fin de course de décélération est déclenché, la vitesse de levage et d'abaissement est limitée à 10% de la vitesse nominale, bien que le mécanisme puisse toujours fonctionner à pleine vitesse en marche arrière. La limite de marteau de poids sert de protection ultime pour le levage. Lorsque la limite de marteau de poids est déclenchée, le contacteur principal coupe l'alimentation, arrêtant ainsi toute la grue.

- Protection de limite de déplacement du pont : Le mécanisme de déplacement de la grue est équipé de dispositifs anti-collision aux deux extrémités, avec des fonctions réglables de coupure de courant, d'alarme et de décélération (2 m à 15 m).

- Protection de limite de déplacement du chariot : Le mécanisme du chariot est doté d'interrupteurs de décélération et de fin de course aux deux extrémités, servant de protection de fin de course.

- Protection contre les coupures de courant d'urgence : Un interrupteur d'urgence est installé dans le circuit de commande de la grue. En cas d'accident, l'interrupteur peut couper l'alimentation du circuit de commande pour assurer un fonctionnement sûr de la grue.

- Interrupteur de sécurité pour garde-corps et portes : Des interrupteurs de sécurité sont installés sur les portes d'entrée de la grue et sur les portes de l'échelle du pont. Si un interrupteur de sécurité est ouvert, le relais principal de déplacement du pont sera automatiquement déconnecté, interdisant le déplacement du pont et prévenant les accidents causés par une entrée non autorisée sur la plate-forme du pont. Des interrupteurs de proximité sont utilisés pour le contrôle de sécurité.

- Protection contre les survitesses des mécanismes de levage : Les mécanismes de levage principaux et auxiliaires utilisent tous deux une régulation de tension du stator et un contrôle de vitesse. Un interrupteur de survitesse est installé sur l'arbre du moteur, qui se déclenche si la vitesse de descente dépasse la limite définie. Cela coupe l'alimentation du moteur et engage le frein, empêchant le crochet de glisser en raison d'une défaillance du système.

Pour des informations plus détaillées sur les dispositifs de protection de sécurité des grues de fonderie, veuillez cliquer ici pour lire notre article dédié, 5 dispositifs de protection de sécurité essentiels pour les grues de poche : améliorer la sécurité et la fiabilité dans la fabrication de l'acier

Autres types de grues de manutention de poches

La structure générale des ponts roulants de manutention de poches YZ peut être classée en deux types : bipoutre à double rail, quatre poutres à quatre rails et quatre poutres à six rails. Les types bipoutre à double rail et quatre poutres à quatre rails sont généralement utilisés pour les ponts roulants de manutention de poches de moyenne et grande capacité, tandis que le type quatre poutres à six rails à double chariot est généralement utilisé pour les ponts roulants de très grande capacité.

Chez DGCRANE, nos ponts roulants de manutention de poches sont conçus avec la sécurité et la précision comme priorités absolues, offrant des performances fiables dans des environnements de fonderie difficiles. Conçues pour gérer le métal en fusion avec soin, ces ponts roulants intègrent des fonctions de sécurité avancées pour aider à protéger à la fois les opérateurs et l'équipement.

Que vous recherchiez une durabilité accrue, un contrôle amélioré ou un fonctionnement fiable, DGCRANE propose des solutions professionnelles adaptées aux exigences uniques de votre production d'acier. Faites confiance à notre expertise pour soutenir l'efficacité et la sécurité de vos opérations.