Roues de grue forgées et roues de grue moulées : 6 différences essentielles expliquées

Table des matières

Lors de la sélection des roues adaptées à vos opérations de grue, il est essentiel de comprendre les différences entre les roues de grue forgées et les roues de grue moulées pour garantir des performances et une sécurité optimales. Chaque processus confère des caractéristiques uniques aux roues, influençant leur adéquation à diverses applications. Dans ce guide, nous allons nous pencher sur les 5 différences essentielles entre les roues forgées et les roues moulées, en soulignant comment ces distinctions ont un impact sur leur résistance, leur durabilité et leurs performances globales.

Que vous travailliez avec des grues de moyenne à lourde capacité dans des environnements exigeants ou des applications plus légères, cette comparaison complète vous fournira les informations nécessaires pour faire un choix éclairé. Découvrez comment ces différences clés peuvent vous aider à atteindre des performances et une fiabilité supérieures dans vos opérations de grue.

Roues de grue forgées

Technologie de traitement

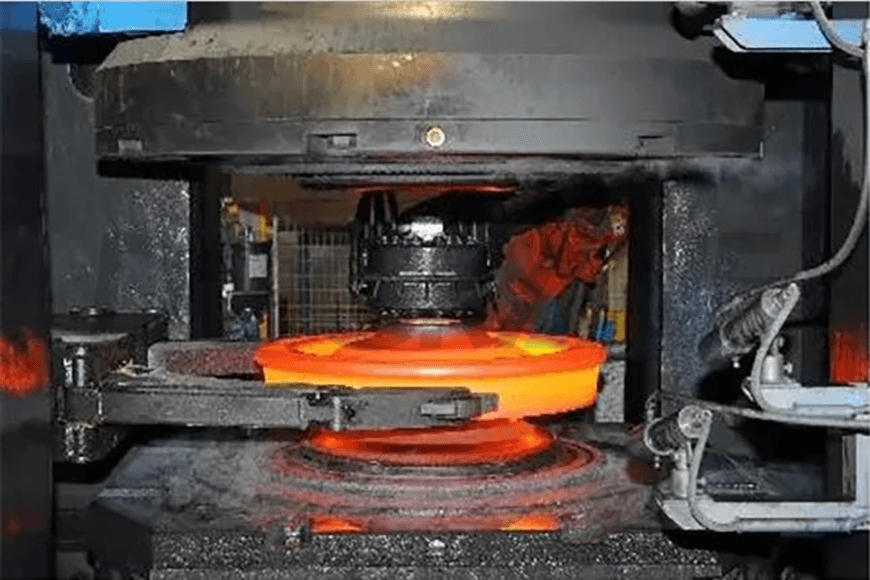

Les roues de grue forgées utilisent un processus de forgeage. En règle générale, des billettes d'acier 65Mn sont sélectionnées comme matière première. Grâce au chauffage et au forgeage, les billettes subissent une déformation plastique pour former des roues, ce qui donne une microstructure dense et d'excellentes propriétés mécaniques. Il s'agit d'un processus solide-solide.

Autres processus

Les roues forgées sont façonnées à l'aide d'une presse de 10 000 tonnes, où des barres d'aluminium solides sont préchauffées puis forgées dans des moules. Ce processus permet d'obtenir une structure moléculaire plus uniforme et plus raffinée, sans défauts tels que la ségrégation de la coulée, la porosité ou les inclusions d'oxyde.

Le forgeage est réalisé sur des lignes de production entièrement automatisées, les principaux points de contrôle du processus étant la température et la pression. Le processus est stable et la qualité est constante.

Le processus de forgeage optimise la microstructure du métal et élimine les défauts. Après le forgeage, les roues subissent un usinage grossier, un traitement thermique, des tests de dureté et un usinage de précision.

Vitesse de formation

La vitesse de formage des roues forgées est relativement lente et nécessite un équipement de production avancé et des techniciens qualifiés. Le forgeage nécessite des martelages répétés pour obtenir la forme souhaitée, mais ce processus rend la structure du métal plus compacte.

Force et ténacité

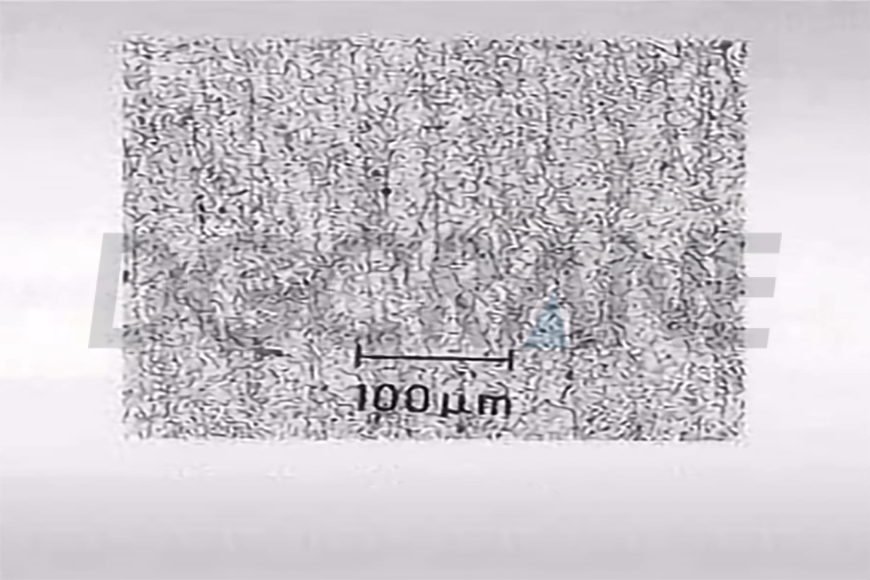

Les métaux forgés ont une structure moléculaire fibreuse avec une granulométrie d'environ 20 µm, ce qui se traduit par une microstructure dense et de bonnes propriétés mécaniques.

Performance globale et coût

Les roues forgées ont une structure dense avec une ténacité et une résistance élevées. Elles peuvent subir divers traitements thermiques pour obtenir de meilleures propriétés mécaniques. Les caractéristiques notables comprennent la légèreté, une bonne dissipation de la chaleur, une résistance élevée, une forte résistance aux chocs et une sécurité élevée. Elles sont également hautement personnalisables. Cependant, le coût de production est plus élevé et le cycle de production est plus long.

Applications

Les roues forgées conviennent parfaitement aux grues de charge moyenne à lourde, telles que les grues métallurgiques et antidéflagrantes, car elles fonctionnent bien dans des environnements de travail difficiles.

Roues de grue en fonte

Technologie de traitement

Les roues de grue moulées utilisent un processus de moulage. Il consiste à faire fondre la matière première, généralement de la fonte, et à verser le métal en fusion dans des moules préfabriqués, qui refroidissent ensuite et se solidifient pour former des roues en fonte ductile. Il s'agit d'un processus de conversion du solide au liquide puis au solide.

Autres processus

Le moulage consiste à verser du métal en fusion dans des moules pour produire des pièces moulées. La pièce moulée subit une sphéroïdisation et des processus supplémentaires tels que le sablage, le grenaillage et le polissage sont nécessaires.

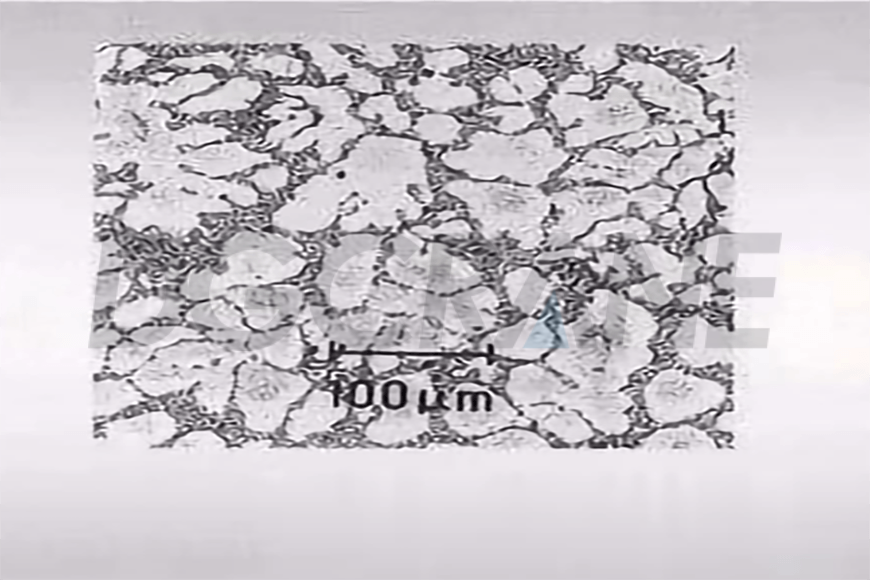

Le processus de moulage comprend la fusion, le coulage et le refroidissement, ce qui peut entraîner des défauts tels que des porosités, des poches de gaz et des inclusions d'oxyde. Des taux de refroidissement différents peuvent entraîner des variations importantes des propriétés mécaniques.

Vitesse de formation

La coulée a une vitesse de formage plus rapide et permet la production en masse de pièces moulées en une seule fois. Cependant, la structure interne des pièces moulées est sujette à la formation de poches de gaz.

Force et ténacité

Les métaux coulés ont une structure moléculaire en nid d'abeille avec une granulométrie d'environ 80 µm.

Performance globale et coût

Les roues moulées sont plus fragiles, ont une résistance aux chocs plus faible et ne peuvent pas subir de traitement thermique, ce qui entraîne une résistance et une dureté inférieures. Cependant, elles sont plus abordables et ont un cycle de production plus court.

Applications

Les roues coulées conviennent aux grues légères, telles que les petits ponts roulants utilisés dans les parcs à matériaux ou les ateliers de production, répondant aux exigences d'utilisation tout en étant rentables.

Si vous avez des questions sur le choix des roues de grue ou si vous avez besoin de conseils supplémentaires, n'hésitez pas à contacter notre équipe d'experts. Nous nous engageons à fournir des conseils et des services professionnels pour vous aider à faire le meilleur choix.

Coordonnées

DGCRANE s'engage à fournir les produits professionnels de pont roulant et le service relavent. Exportés dans plus de 100 pays, plus de 5000 clients nous choisissent, nous sommes dignes de confiance.

Prendre contact

Remplissez vos coordonnées et un membre de notre équipe de vente vous contactera dans les 24 heures !