5 dispositifs de protection de sécurité essentiels pour les grues de poche : améliorer la sécurité et la fiabilité dans la fabrication de l'acier

Table des matières

A grue à poche Il s'agit d'un équipement essentiel dans le processus de coulée et de laminage continu de l'acier, utilisé spécifiquement pour le levage du métal en fusion. Si un accident majeur se produit, il peut entraîner de graves conséquences, notamment des victimes et des dommages matériels. Les dispositifs de protection de sécurité de la grue sont des équipements essentiels pour assurer sa sécurité inhérente, agissant comme une barrière importante pour éviter les erreurs de l'opérateur et pour protéger à la fois le personnel et les machines.

Le bon fonctionnement de la grue dépend en grande partie de l'intégrité et de l'exhaustivité des dispositifs de protection de sécurité, de l'efficacité et de la maintenance de ces derniers, ainsi que de leur bon fonctionnement et de leur fiabilité. Ces dispositifs sont des composants indispensables de la grue. En raison de la nature spécifique des grues à poches manipulant du métal en fusion, leurs exigences de sécurité diffèrent de celles des grues ordinaires.

Dispositifs de limitation de charge

Le but du dispositif de protection contre les surcharges est d'empêcher la grue de se surcharger, ce qui pourrait endommager le mécanisme, la structure ou provoquer des accidents. Les dispositifs de protection contre les surcharges utilisés dans les grues à poches comprennent principalement des balances électroniques et limiteurs de surcharge.

Lorsqu'un limiteur de charge est installé sur le mécanisme de levage, il est généralement positionné au niveau du siège du palier du tambour. Si une balance électronique est installée sur le mécanisme de levage principal, elle fonctionne également comme un dispositif de protection contre les surcharges, ses capteurs étant généralement montés sous l'arbre de la poulie fixe.

Lorsque la charge réelle dépasse 95% de la charge nominale, le limiteur de charge envoie un signal d'alarme. Si la charge réelle tombe entre 100% et 110% de la charge nominale, le limiteur de charge coupe la puissance de levage, permettant uniquement le mouvement vers le bas du matériau soulevé, mais empêchant son levage plus loin. La balance électronique est réglée de la même manière.

Dispositifs de limitation de déplacement

Il s'agit principalement d'interrupteurs de fin de course de levage, d'interrupteurs de fin de course de déplacement, de dispositifs photoélectriques anticollision, de tampons et de butées de fin de course.

Interrupteur de fin de course de levage

Le commutateur de déplacement de levage se compose d'un interrupteur de fin de course rotatif et d'un interrupteur de fin de course à marteau lesté, avec deux ensembles d'interrupteurs de structures différentes utilisés ensemble pour assurer un fonctionnement sûr et fiable. Lorsque le dispositif de levage atteint la position limite supérieure conçue, les deux interrupteurs peuvent automatiquement couper la puissance de levage. Lorsque l'appareil descend jusqu'à la position limite inférieure conçue, l'interrupteur de fin de course rotatif coupe automatiquement la puissance de descente (cela est réglé lorsque la hauteur de levage dépasse 20 mètres). Il garantit également que lorsque le dispositif de levage descend jusqu'à la position limite inférieure, le câble métallique reste enroulé autour du tambour avec au moins les deux tours spécifiés par la conception.

Une fois que l'alimentation du moteur pour le mouvement vers le haut ou vers le bas est coupée, l'alimentation pour le mouvement dans la direction opposée reste, ce qui permet au mécanisme de fonctionner en sens inverse. L'interrupteur rotatif est installé sur l'arbre court à l'extrémité du tambour et tourne de manière synchrone avec le tambour, collectant le nombre de rotations pour contrôler la limite de levage pour la montée et la descente.

L'interrupteur à marteau lesté est installé sur le châssis du chariot, le marteau lui-même étant monté sur le support de poulie du portique et le manchon du marteau étant fixé au câble de levage. Lorsque le portique atteint la limite supérieure, le câble de support perd sa tension, ce qui réinitialise l'interrupteur de fin de course et coupe l'alimentation pour arrêter le mécanisme.

Interrupteur de fin de course de course

L'interrupteur de fin de course et le pare-chocs sont placés sur la poutre principale. La grue et ses chariots principaux et auxiliaires sont équipés d'interrupteurs de fin de course dans chaque sens. Lorsque la grue atteint la position limite prévue, la tige de sécurité déclenche l'interrupteur dans la même direction, coupant l'alimentation pour le mouvement vers l'avant. En cas de fonctionnement à grande vitesse (par exemple, supérieure à 100 m/min) ou lorsque des exigences strictes en matière de position d'arrêt existent, des interrupteurs de fin de course à deux niveaux sont installés selon les besoins. Le premier niveau envoie un signal de décélération pour ralentir la grue, tandis que le deuxième niveau coupe automatiquement l'alimentation et arrête la grue.

Dispositif photoélectrique anti-collision

Certaines grues sont équipées d'un dispositif photoélectrique anti-collision pour éviter les collisions entre deux grues circulant sur la même voie. Le principe de base est que lorsque deux grues s'approchent d'une certaine distance de sécurité, la lumière émise par le projecteur de la grue A est reçue par le récepteur de la grue B. Grâce au tube photoélectrique, un signal électrique est généré. Après mise en forme et amplification de la forme d'onde, le relais est activé et le buzzer émet une alarme, coupant automatiquement l'alimentation du mécanisme de roulement. Les deux grues doivent être équipées d'un ensemble de tels dispositifs pour une protection mutuelle.

Tampons et butées de fin de course

Les mécanismes de roulement de la grue et du chariot sont équipés de tampons. Les tampons sont conçus pour absorber l'énergie des mécanismes en mouvement et réduire l'impact. Les pare-chocs et les butées de fin de course sur la voie doivent être solides et fiables. La conception des butées de fin de course doit empêcher efficacement la grue de dérailler.

Autres dispositifs de sécurité

Dispositifs de protection à verrouillage

Les portes menant à la grue de poche et celles permettant l'accès de la cabine de l'opérateur à la plate-forme du pont sont équipées d'interrupteurs de verrouillage. Lorsque les portes sont ouvertes, l'alimentation de tous les mécanismes est coupée.

Balayeuses ferroviaires

Des balayeuses de rails sont installées à l'avant des roues de la grue et des chariots. L'espace libre entre le bas de la plaque de balayeuse et le haut du rail est fixé à 10 mm et elles servent à éliminer les débris qui peuvent gêner le fonctionnement sur les rails. Des panneaux d'avertissement sont placés le long de la voie, interdisant l'empilement de matériaux à proximité.

Frein de secours

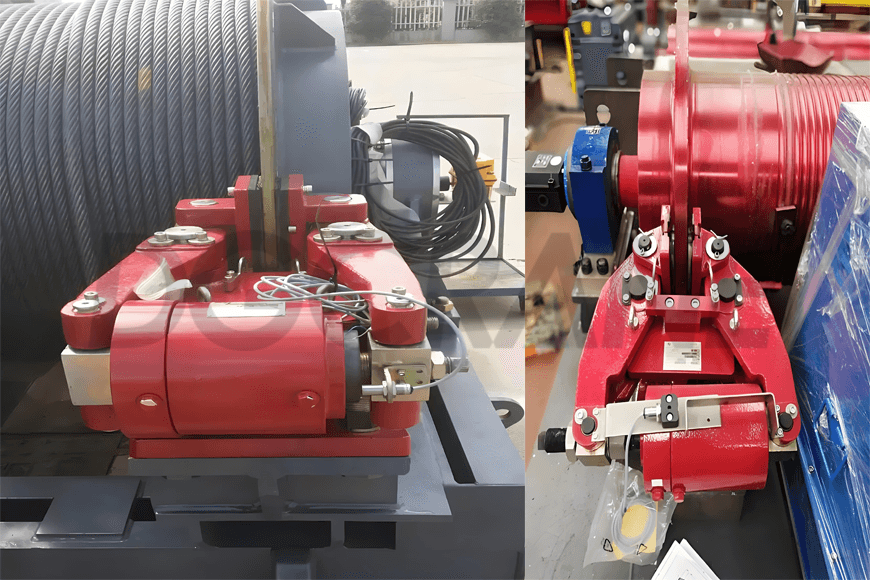

Le frein de secours est un dispositif de protection de sécurité contrôlé par un système de détection composé d'un interrupteur de survitesse à haute fiabilité et d'un codeur. En cas de défaillance de la chaîne de transmission du mécanisme de levage (par exemple, survitesse du tambour, asynchronisme du tambour, activation du bouton d'urgence ou panne de courant soudaine), le frein de secours s'enclenche pour arrêter le tambour de manière efficace et fiable, garantissant ainsi la sécurité de la grue.

Le frein de secours est monté à l'extrémité du tambour. Par rapport aux freins conventionnels, il génère un couple de freinage beaucoup plus important, suffisant pour surmonter de manière indépendante le couple généré par la pleine charge sur le tambour du mécanisme de levage. Le mécanisme de levage principal est équipé de deux jeux de dispositifs d'entraînement, et lorsqu'il n'existe aucune liaison rigide sur l'arbre de sortie ou lorsqu'il n'y a qu'un seul dispositif d'entraînement, un frein de secours doit être installé sur le tambour du câble métallique.

Dispositifs de protection

Housses de protection

Des capots de protection sont installés pour empêcher le câble métallique de glisser hors de la rainure. Des plaques d'isolation thermique protectrices sont installées sous le dispositif de levage à portique pour protéger le câble métallique de la chaleur de rayonnement directe et empêcher l'acier fondu d'éclabousser le câble métallique. Des capots de protection (ou rails) sont installés pour protéger les pièces mobiles exposées et potentiellement dangereuses, telles que les accouplements et les arbres de transmission, pendant le fonctionnement. Des panneaux d'avertissement sont fixés sur les capots de protection.

Prévention des chocs électriques

Lorsque la cabine de l'opérateur du pont roulant est située du côté de la ligne de contact coulissante du pont roulant, il existe des risques de décharge électrique. Dans les sections concernées, des filets de protection sont installés entre l'échelle et la passerelle du pont roulant et la ligne de contact coulissante pour l'isolation, et des panneaux d'avertissement sont affichés sur le filet.

Protection contre les chutes

Des plaques de support sont installées sous les deux extrémités du tambour pour éviter qu'il ne tombe en cas de retrait du tambour ou de rupture de l'arbre. Des cages ou plates-formes de maintenance sûres et fiables sont installées aux extrémités du pont pour fournir une zone debout au personnel pour effectuer la maintenance de la grue. Tous les boulons de connexion exposés après l'installation sont soudés par points pour éviter tout desserrage et toute chute.

Consignes de sécurité et dispositifs d'alarme

Il s'agit principalement d'indicateurs d'amplitude, de niveaux, de dispositifs d'alarme de vitesse et de pente du vent, d'alarmes de marche arrière, d'alarmes de tension dangereuse, de dispositifs de protection de verrouillage électrique, de cloches ou de dispositifs de signalisation et de panneaux de sécurité.

Interrupteur de survitesse

Le site Règles de sécurité pour les appareils de levage stipulent que « les mécanismes de levage importants et les mécanismes de relevage déséquilibrés, où la survitesse entraînerait un danger, doivent être équipés d'interrupteurs de survitesse. La valeur réglée de l'interrupteur de survitesse dépend des performances du système de commande et de la vitesse de descente nominale, généralement réglée entre 1,25 et 1,4 fois la vitesse nominale. » Le mécanisme de levage des grues à poche est généralement équipé d'un interrupteur de survitesse, souvent intégré au moteur de levage. S'il n'y a pas d'espace d'installation à l'arrière du moteur, l'interrupteur est connecté à l'arbre à grande vitesse du réducteur.

Indicateur de hauteur

L'indicateur de hauteur est principalement utilisé dans le mécanisme de levage pour mesurer et afficher la distance entre le crochet de la grue et le sol. Les contacts de sortie de commande de l'instrument sont optionnels et il peut fournir des interfaces secondaires à distance. Le capteur de hauteur utilise généralement un encodeur et peut être combiné avec un interrupteur de fin de course. L'indicateur de hauteur est généralement installé à l'extrémité du tambour.

Système de détection de vitesse

En raison de la nature particulière des opérations de moulage, certains composants nécessitent des systèmes de détection de vitesse. En cas d'anomalie, le système de détection identifie le point de défaut et l'automate envoie simultanément un signal de freinage correspondant au frein de secours, évitant ainsi les accidents.

Pour les grues de coulée utilisant des mécanismes de levage avec réducteurs planétaires, un système de détection de vitesse typique est utilisé. Le système se compose des éléments suivants :

- Codeurs incrémentaux installés sur les deux arbres du moteur

- Des codeurs incrémentaux ont été installés aux deux extrémités du tambour

- Des interrupteurs de survitesse ont été installés aux deux extrémités du tambour

Les codeurs incrémentaux sur les arbres à grande et à petite vitesse génèrent un nombre constant d'impulsions par tour, correspondant aux vitesses du moteur et du tambour. Ces codeurs forment avec l'automate programmable un système de détection et de contrôle. Le nombre d'impulsions du codeur est entré dans l'automate programmable pour le calcul et, en comparant les impulsions sur les arbres à grande et à petite vitesse, le système vérifie si la chaîne de transmission du mécanisme de levage est normale. Les interrupteurs de survitesse surveillent si la vitesse de rotation du tambour dépasse la limite de sécurité définie. Si des conditions de fonctionnement anormales se produisent, le système détecte le défaut et prend les mesures nécessaires.

Coordonnées

DGCRANE s'engage à fournir les produits professionnels de pont roulant et le service relavent. Exportés dans plus de 100 pays, plus de 5000 clients nous choisissent, nous sommes dignes de confiance.

Prendre contact

Remplissez vos coordonnées et un membre de notre équipe de vente vous contactera dans les 24 heures !