Solución de problemas de grúas aéreas: fallos comunes, soluciones y consejos de mantenimiento

Tabla de contenido

Introducción

Las grúas puente son equipos esenciales que se utilizan ampliamente en la producción industrial y la manipulación de materiales. Sin embargo, a medida que aumenta la frecuencia de uso y los entornos operativos se vuelven más diversos para satisfacer las demandas industriales modernas, las fallas y los desafíos se han vuelto cada vez más comunes. Esto hace que la resolución de problemas de las grúas puente sea un enfoque crítico para garantizar un rendimiento confiable en varias industrias.

Estas fallas no solo alteran el funcionamiento normal de las grúas y reducen la productividad, sino que también pueden suponer riesgos importantes para la seguridad del personal y de la propiedad. Por ello, es fundamental analizar las fallas más comunes en los puentes grúa y adoptar medidas de mantenimiento efectivas.

Fallas comunes de puentes grúa y soluciones

Esta sección se centra en cuatro componentes principales (frenos, acoplamientos, cajas de cambios y sistemas eléctricos) y analiza sus síntomas de falla, causas y soluciones.

Fallas de frenos y mantenimiento

Síntomas de falla de los frenos

- Fallo repentino de los frenos: El freno no funciona cuando es necesario, provocando que la carga pierda el control.

- Par de frenado reducido: Con el tiempo, el rendimiento del frenado se deteriora.

- Calentamiento excesivo: Una fricción excesiva o una mala disipación del calor provocan que el freno se sobrecaliente o incluso emita humo.

- Ruido anormal: Ruidos agudos o chirriantes durante el frenado.

Causas de falla de los frenos

- Ajuste inadecuado del espacio entre el freno y la pastilla de freno, lo que da como resultado una disminución del rendimiento.

- El uso prolongado o el funcionamiento inadecuado provocan el desprendimiento o daño de las pastillas de freno.

- Falla del resorte principal debido a envejecimiento, rotura o ajuste inadecuado.

- Mal funcionamiento de la varilla de empuje hidráulica causado por problemas en el cilindro de aceite, como falta de aceite, mezcla de aire o grasa inadecuada.

- Desgaste de pernos y orificios, que provoca una desalineación de las pastillas de freno y de los centros de las ruedas, causando fallos en los frenos.

Soluciones

- Detenga la operación de la grúa inmediatamente cuando ocurra una falla en los frenos para mitigar los riesgos y abordar el problema específico.

- Verifique las irregularidades de voltaje, ajuste el mecanismo de la varilla de empuje e inspeccione los componentes eléctricos si la rueda de freno no se puede soltar. Reemplace el aceite hidráulico y aplique lubricantes para reducir la fricción según sea necesario.

- Inspeccione la contaminación de las pastillas de freno, ajuste el par de frenado y solucione el desgaste de las pastillas o los tambores de freno. Reemplace los componentes dañados, limpie el cilindro maestro y verifique la integridad de los sellos.

- Examine el servofreno y reemplácelo si está defectuoso. Compruebe la calidad del líquido de frenos e inspeccione si hay fugas en la bomba de frenos o en el tanque de almacenamiento de aire, reemplazando las piezas defectuosas de inmediato.

- Reemplace los tambores o las pastillas de freno excesivamente desgastados. Ajuste los frenos para garantizar un par de torsión uniforme y estable. Limpie o reemplace el líquido hidráulico para mantener un rendimiento óptimo.

Fallas de acoplamiento y mantenimiento

Síntomas de falla del acoplamiento

- Vibración y ruido anormales: Causado por piezas sueltas, desgaste o instalación incorrecta.

- Calentamiento excesivo: Debido a cojinetes o sellos dañados que provocan un aumento de la fricción.

- Fallo de transmisión: Un desgaste severo o una rotura provocan fallos en el funcionamiento de la grúa.

- Pernos desgastados y deformación de chaveteros: Indica desalineación de componentes o carga excesiva.

Causas de falla del acoplamiento

- Instalación incorrecta, que da como resultado ejes desalineados o paralelismo inadecuado.

- Lubricación inadecuada de cojinetes o engranajes.

- Desgaste excesivo o envejecimiento del sello debido al uso prolongado.

- Sobrecarga, excediendo la capacidad del acoplamiento.

Soluciones

- Garantizar la precisión de la instalación, ajustando la alineación y el posicionamiento para cumplir con los estándares operativos.

- Lubrique periódicamente los componentes internos y mantenga la calidad del aceite.

- Reemplace las piezas desgastadas, incluidos cojinetes y sellos, según sea necesario.

- Evite la sobrecarga y controle las cargas operativas.

- Inspeccionar y reemplazar componentes de engranajes desgastados, asegurando un funcionamiento adecuado.

Fallas y mantenimiento de la caja de cambios

Síntomas de falla de la caja de cambios

- Ruido anormal: Como ruidos metálicos o rechinamientos que indican daños en los engranajes o cojinetes.

- Calentamiento excesivo: Temperaturas internas excesivas causadas por problemas de lubricación.

- Fuga de aceite: Causado por sellos envejecidos o instalación incorrecta.

- Fallo de transmisión: Debido a rotura de engranajes o desgaste severo.

Causas de falla de la caja de cambios

- Lubricación insuficiente o contaminación del aceite que provoca un aumento de la fricción.

- Sobrecarga, tensionando los componentes de la caja de cambios más allá de los límites de diseño.

- Mala instalación o no reemplazar piezas desgastadas durante el mantenimiento.

- Defectos de fabricación, como engranajes mal mecanizados o materiales inadecuados.

Soluciones

- Inspeccione periódicamente los sistemas de lubricación, asegurándose de que haya un suministro adecuado y limpio de aceite. Elimine las obstrucciones en las vías de aceite.

- Implemente dispositivos de protección contra sobrecarga y respete los límites de carga operativa.

- Asegúrese de una instalación precisa y realice un mantenimiento regular, reemplazando rápidamente los componentes desgastados.

- Solucione las fugas de aceite volviendo a sellar las juntas, reemplazando los sellos y apretando los pernos cuando sea necesario.

Fallas y mantenimiento del sistema eléctrico

Causas de fallas eléctricas

- Cambios frecuentes de velocidad u operaciones de elevación que provocan un rápido desgaste o sobrecalentamiento de los contactores.

- Sobrecarga que provoca corrientes de arranque excesivas y quema de los devanados del motor.

- Mal funcionamiento del interruptor de límite que causa problemas operativos como exceso de recorrido del gancho.

- Piezas de repuesto de calidad inferior que provocan sobrecalentamiento de la bobina y daños al motor.

- Pernos flojos en cajas de potencia o resistencia que provocan conexiones eléctricas deficientes.

Soluciones

- Inspeccione periódicamente las líneas eléctricas y reemplace los componentes dañados o viejos.

- Reemplace los componentes eléctricos que funcionan mal, como botones de control o indicadores.

- Limpiar e inspeccionar motores, abordando problemas de bobinado o cojinetes.

- Instalar dispositivos de protección contra sobrecalentamiento en los motores y equilibrar los voltajes trifásicos.

Para profundizar en la resolución de problemas eléctricos de las grúas aéreas y obtener información valiosa para identificar y resolver problemas comunes, consulte nuestra guía completa. Además, no pierda la oportunidad de descargar un recurso en formato PDF gratuito repleto de consejos y soluciones de expertos: Guía básica para la resolución de problemas eléctricos de grúas aéreas

Mal funcionamiento de la polea

Análisis de causa

Como componente crítico de transmisión en las grúas puente, el mal funcionamiento de las poleas generalmente se manifiesta de las siguientes maneras:

- Problemas de materiales e instalación: La calidad desigual del material puede provocar un desgaste desigual en la ranura de la cuerda, mientras que una instalación incorrecta puede provocar un contacto deficiente entre la cuerda y la polea, acelerando el desgaste.

- Desgaste del eje: Las operaciones prolongadas de servicio pesado pueden provocar un desgaste gradual del eje, y el desgaste excesivo compromete la estabilidad y la seguridad de la polea.

- Atasco de cuerda: Una mala rotación de la polea o cuerdas torcidas pueden interferir con el funcionamiento normal.

- Desalineación o aflojamiento de la polea: Esto, provocado por cables sueltos o errores de instalación, afecta la estabilidad de elevación. Condiciones extremas como sobrecarga o paradas abruptas pueden provocar grietas o roturas de bridas.

Soluciones

- Inspección y mantenimiento periódicos: Controle el desgaste de las poleas, en particular la uniformidad de las ranuras de la cuerda. Si el desgaste es grave, se deben realizar ajustes o reemplazos inmediatos. La instalación adecuada es igualmente fundamental para garantizar la precisión de la alineación y la interacción eficaz entre la cuerda y la polea, minimizando el desgaste o los atascos.

- Lubricación y limpieza: Lubrique periódicamente las poleas para reducir la fricción y limpiar la suciedad para mantener un funcionamiento óptimo.

- Desgaste del eje y daños estructurales: Reemplace las piezas dañadas inmediatamente si descubre grietas o desgaste excesivo. Respete los límites de carga y opere las grúas con suavidad para evitar impactos en la polea. Los sistemas avanzados de monitoreo de vibración y temperatura pueden ayudar a detectar problemas potenciales de manera temprana, lo que permite realizar un mantenimiento preventivo.

Averías en equipos de elevación

Problemas y causas comunes

- Descarrilamiento de cuerda: Las variaciones en la forma de la carga, el peso, la posición del gancho y los métodos de unión pueden provocar una tensión desigual en el cable de acero, lo que lleva al descarrilamiento y, finalmente, a la rotura.

- Caída de carga (falla del freno): La falla del sistema de frenos durante la elevación o el descenso puede provocar caídas repentinas. Las causas incluyen un desgaste excesivo de las ruedas de freno, elasticidad debilitada del resorte, bandas de freno que patinan, tuercas de seguridad sueltas o pastillas de freno dañadas.

- Mal funcionamiento del tambor: La fricción entre el tambor y el cable de acero durante un uso prolongado puede debilitar o dañar la pared del tambor. La menor resistencia puede provocar, con el tiempo, una rotura.

- Sobrebobinado: La desalineación o falla de los interruptores de límite, frenos sueltos o componentes de control dañados pueden causar un enrollado excesivo. La presión excesiva sobre las poleas fijas y móviles puede dañarlas o rasgar el cable de acero.

Medidas para la solución de problemas

- Descarrilamiento de cuerda: Ajuste el ángulo de la carcasa de la rueda para lograr una rotación suave y asegúrese de que la cuerda vuelva a entrar en la ranura correctamente. Reemplace la polea si es necesario y pruébela antes de reanudar las operaciones.

- Falla de freno: Reemplace las pastillas de freno y ajuste la posición del freno. Reemplace las ruedas de freno dañadas y ajuste los tornillos para reducir los riesgos.

- Mal funcionamiento del tambor: Inspeccione el espesor de las paredes del tambor según las pautas de mantenimiento y reemplace los tambores desgastados o dañados de inmediato. La limpieza y lubricación periódicas previenen la oxidación.

- Sobrebobinado: Instalar sistemas de alarma que se activen cuando el gancho se sobreextienda. El operador puede entonces ejecutar un frenado de emergencia en función de la alarma.

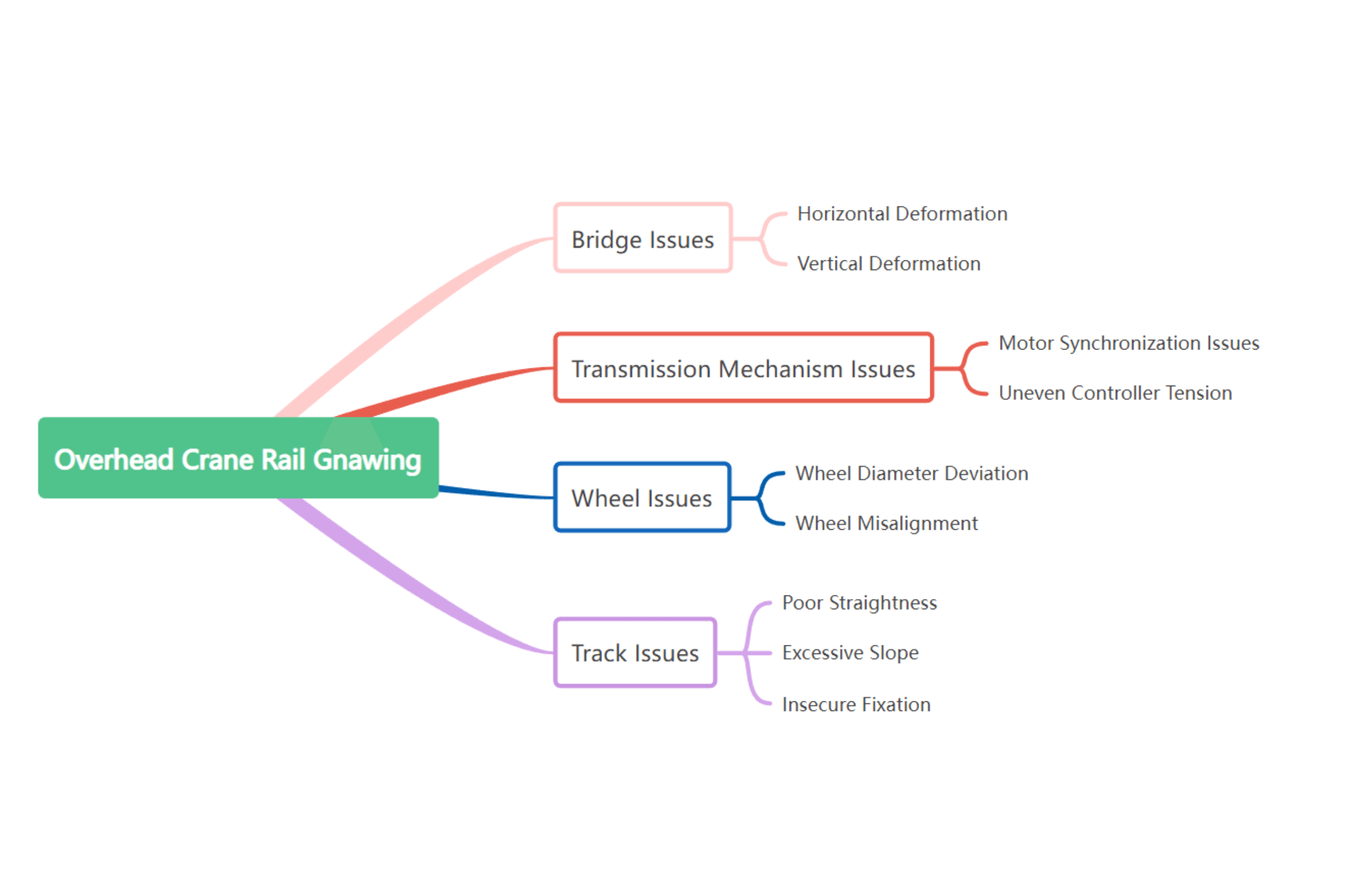

Mal funcionamiento por roer el riel de la rueda

Análisis de causa

El desgaste excesivo de los rieles se produce cuando los bordes de las ruedas se desgastan excesivamente y el riel de apoyo. Las causas más comunes son:

- Diferencias significativas de diámetro entre las ruedas principales que provocan velocidades de desplazamiento desiguales.

- Espacios excesivos en los sistemas de transmisión o de frenado que provocan desalineación.

- Instalación o fabricación de ruedas no conformes.

- Deformación por fatiga del bastidor del puente o de motores asíncronos.

- Instalación y soporte de rieles desalineados o desiguales.

Soluciones

En caso de problemas de roeduras en los rieles de las ruedas, se puede utilizar un árbol de fallas para eliminar sistemáticamente las posibles causas, como se muestra en el diagrama a continuación.

- Si el problema radica en la Estructura del puente, generalmente se debe a una deformación por fatiga. En este caso, se puede medir la diferencia diagonal relativa de los dos carros de los extremos para aclarar la dirección de corrección y reparación, asegurando que la desviación cumpla con las especificaciones técnicas.

- Si el problema está en el sistema de transmisión, se debe medir la diferencia de espacio entre los dos lados del sistema de transmisión. Después de los ajustes, asegúrese de que esté dentro del rango especificado y resuelva los problemas de sincronización del motor mediante métodos técnicos.

- Si el problema es con el ruedas, reemplácelos con ruedas estandarizadas para reducir la desviación del diámetro y verificar la precisión de la instalación.

- Si el problema radica en la pistaLimpie bien la pista para asegurarse de que no tenga aceite, polvo ni residuos. Además, asegúrese de que la altura de instalación de la pista de la grúa ajustada y las posiciones de soporte cumplan con los estándares de instalación.

Al implementar las medidas anteriores, se puede mitigar de manera efectiva o incluso evitar el desgaste entre la brida de la rueda y el riel de carga, resolviendo así de manera eficiente el problema de roeduras del riel de la rueda.

Otros fallos de funcionamiento

Problemas comunes

- Deformación: Arco reducido en vigas principales o vigas de extremos deformados.

- Averías del carro: Problemas como ruedas suspendidas debido a fallos de diseño, errores de instalación o deformación del cuadro.

- Corrimiento: Se produce debido a pistas aceitosas y polvorientas o ruedas instaladas incorrectamente.

- Balanceo corporal y vibraciones: Las vibraciones excesivas durante el arranque del motor pueden interrumpir el funcionamiento.

Soluciones

- Deformación: Utilice métodos de tensado como alambre o varillas de acero pretensado o tratamiento térmico para corregir la deformación. Controle los factores ambientales, los comportamientos operativos y la calidad de la soldadura para minimizar la recurrencia.

- Problemas con el carro: Reemplace las ruedas defectuosas y ajuste las ruedas suspendidas para alinearlas con las demás. En caso de deformación del cuadro, utilice un enderezador con llama o ajustes de altura de la pista.

- Resbalones y vibraciones: Limpie bien las pistas y aumente los coeficientes de fricción de las ruedas. Vuelva a instalar las ruedas si es necesario, asegurándose de que cumplan con los estándares de alineación.

Mantenimiento de Puentes Grúa

Mantenimiento diario

- Limpieza: Utilice paños suaves para eliminar el polvo, la grasa y los residuos.

- Lubricación: Inspeccione y lubrique diariamente para garantizar el correcto funcionamiento de los puntos de lubricación.

- Comprobaciones de componentes: Inspeccione si hay piezas sueltas, desgaste del cable de acero, solidez de las ruedas y controles sensibles.

- Sistema de frenos: Revise y ajuste periódicamente los componentes del freno para comprobar su limpieza y fiabilidad.

Mantenimiento programado

- Mantenimiento de nivel 1: Además de las tareas diarias, inspeccione los componentes clave (por ejemplo, cables de acero, engranajes, acoplamientos) y verifique los niveles de aceite.

- Mantenimiento de nivel 2: Realice inspecciones integrales del sistema, reemplazando piezas muy desgastadas para mantener el rendimiento.

Mantenimiento preventivo

Las evaluaciones de seguridad periódicas y los diagnósticos predictivos pueden minimizar las fallas. Mantenga registros de mantenimiento detallados para realizar un seguimiento del rendimiento del equipo y reducir los problemas graves.

Gestión mejorada

- Políticas de mantenimiento: Defina los niveles y ciclos de mantenimiento. Asigne responsabilidades claras y mantenga archivos detallados para futuras referencias.

- Capacitación técnica: Proporcionar capacitación periódica al personal de mantenimiento para mejorar sus habilidades y establecer mecanismos de respuesta rápida para reparaciones eficientes.

Conclusión:

Abordar eficazmente las averías de las grúas garantiza la seguridad operativa, reduce los costes de mantenimiento y mejora la fiabilidad de los equipos. Las empresas deben implementar sistemas de diagnóstico de averías, reforzar la formación técnica e innovar en los procesos para lograr operaciones de grúas eficientes y seguras.

Datos de contacto

DGCRANE se compromete a proporcionar los productos profesionales de grúas aéreas y el servicio correspondiente. Exportado a más de 100 países, más de 5000 clientes nos eligen, vale la pena confiar.

Póngase en contacto con nosotros

Rellene sus datos y alguien de nuestro equipo de ventas se pondrá en contacto con usted en 24 horas.