Multifunktionskran zum Backen: Ofenbediengerät für effizientes Kohlerösten

Der Multifunktionskran ist ein großes und komplexes Spezialgerät, das für den Röstprozess unverzichtbar ist. Er vereint mechanische, Getriebe-, pneumatische, Umweltschutz-, intelligente, elektrische Steuerungs- und Automatisierungsfunktionen und fungiert als intelligenter mechanischer Arm für die automatisierte Handhabung.

Geeignet für Umgebungen mit hohem Kohlenstaubgehalt, Kohlenwasserstoffen, Asphaltdämpfen und ähnlichen Substanzen. Die maximale Umgebungstemperatur beträgt 55 °C.

Funktionen

Der Multifunktionskran zum Backen ist speziell für den Carbonröstbetrieb konzipiert und erfüllt folgende Prozessanforderungen:

- Transport zwischen den Röst- und Montage-/Demontagestationen.

- Laden der Kohleblöcke in den Röstofen mithilfe von Vorrichtungen von der Montagestation aus und anschließendes Entladen an der Demontagestation.

- Verwenden Sie Saugvorrichtungen aus der Materialzone oder dem Ofenraum, um Materialien in den Ofen zu befördern oder sie für wiederholte Zyklen wieder in die Materialzone und den Ofen abzusaugen.

- Die pneumatische Fördereinrichtung saugt das heiße Füllmaterial über Saugrohre aus dem Ofen ab und führt gleichzeitig eine Staubklassifizierung durch.

- Hilfs elektrische Hebezeuge werden zur Handhabung anderer Werkstattausrüstungen (wie z. B. Verbrennungsgestelle, Blasrohre, Thermoelementgestelle, Rauchgestelle, Rauchgasmessgestelle, Kühlgestelle usw.) und für diverse Hebeaufgaben verwendet.

Komponenten der Einheit

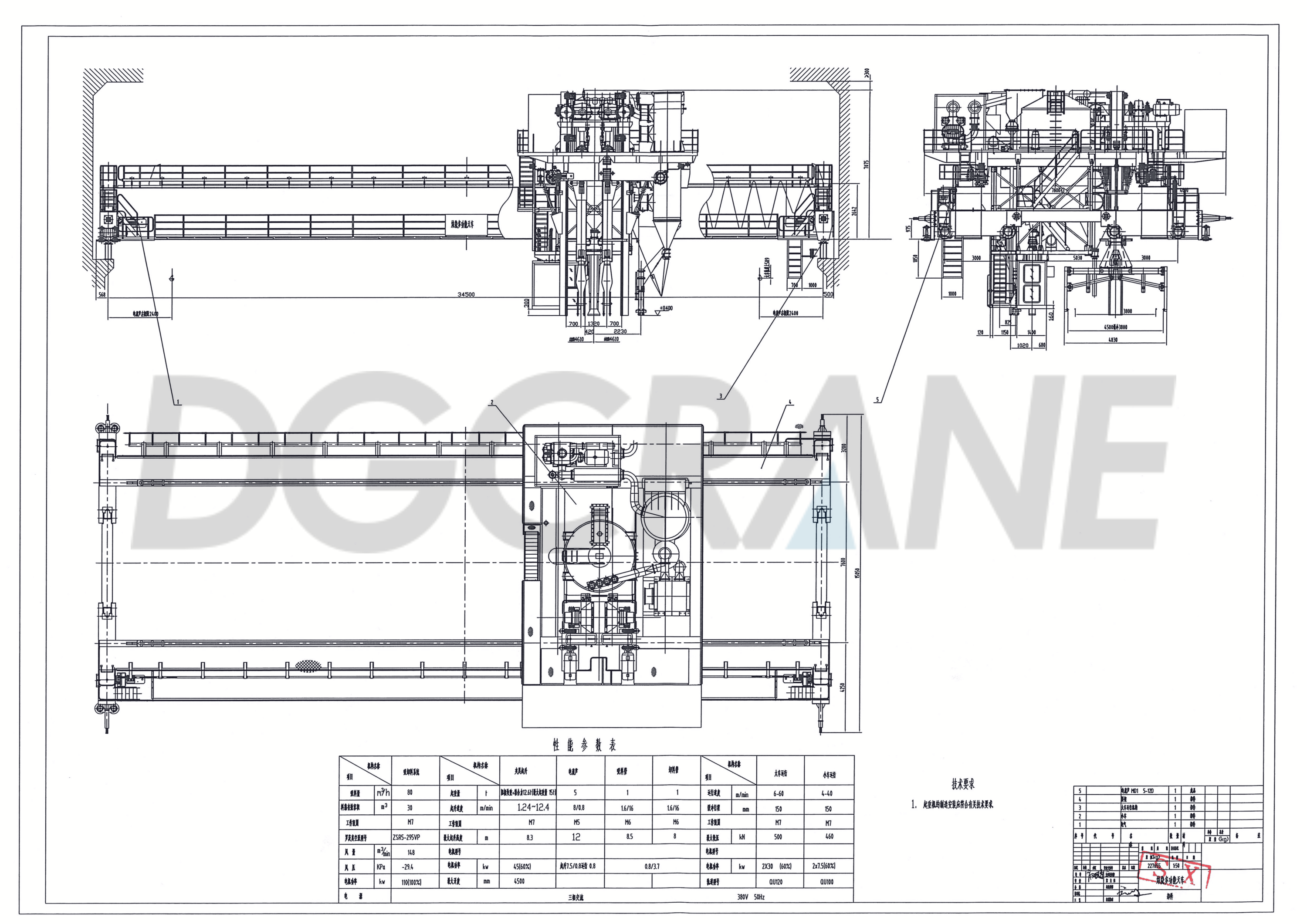

Der Back-Multifunktionskran besteht aus drei Hauptteilen:

- Der große Wagen: Die Hauptbrücke des Back-Multifunktionskrans, der sich entlang der Längsschienen der Werkstatt bewegen kann. Er ist mit einem beweglichen elektrischen Hebezeug ausgestattet, um verschiedene Hebeaufgaben zu bewältigen.

- Der kleine Wagen: Dies ist das Herzstück des multifunktionalen Backkrans. Die wichtigsten Bediengeräte, der Kontrollraum und das elektrische Steuerungssystem sind alle auf dem kleinen Wagen montiert, der sich horizontal entlang der Schiene auf der Oberseite des großen Wagens bewegt.

- Elektrisches Steuerungssystem: Zum Einsatz kommt ein SPS-basiertes elektrisches Steuerungssystem, das zentral auf dem Bedienfeld im Kontrollraum angeordnet ist. Über einen Touchscreen können Bediener den Status elektrischer Komponenten überwachen, Fehlerorte und -ursachen anzeigen und Alarme ausgeben. Zur Steuerung der Bodenausrüstung werden drahtlose Signalaustauschgeräte eingesetzt.

Arbeitsumgebung und -bedingungen

- Luftqualität: Die Luft enthält Kohlenstaub, Kohlenwasserstoffe, Rauch und Asphaltdämpfe.

- Umgebungstemperatur: Das Gerät arbeitet in Umgebungen mit Temperaturen bis zu 55 °C.

- Stromversorgung: AC 380 V ± 10% (dreiphasiges Dreileitersystem); Frequenz AC 50 Hz ± 2%.

- Öffnungszeiten: Der Back-Multifunktionskran arbeitet in drei Schichten pro Tag, wobei jede Schicht 8 Stunden am Stück dauert. Die wöchentliche Wartungszeit sollte nicht weniger als 10 Stunden betragen.

- Füllmaterialfeuchtigkeit: Die Feuchtigkeit des Füllmaterials sollte unter 5% liegen. Höhere Feuchtigkeit kann zu Schäden an den Filterbeuteln führen.

Technische Parameter

| Multifunktions-Backkran | Klemmen Kran | Vakuum-Be- und Entladekran | |

|---|---|---|---|

| Kranspannweite (m) | 34.5 | 34.5 | 34.5 |

| Laufkatzenkrangeschwindigkeit (m/min) | 2-60 | 2-60 | 2-60 |

| Fahrgeschwindigkeit (m/min) | 1.6-40 | 1.6-40 | 1.6-40 |

| Klemme | |||

| Hubgeschwindigkeit (m/min) | 2-10 | 2-10 | — |

| Hubweg (m) | 8.5 | 8.5 | — |

| Hubgewicht (t) | Doppelklemmen mit einer Kapazität von 2×10 | Doppelklemmen mit einer Kapazität von 2×10 | — |

| Öffnung (mm) | 5060 | 5060 | — |

| Geschwindigkeitsregelung | |||

| Laufkatzenkran | Frequenzumrichter | Frequenzumrichter | Frequenzumrichter |

| Trolley | Frequenzumrichter | Frequenzumrichter | Frequenzumrichter |

| Klemme | Frequenzumrichter | Frequenzumrichter | — |

| Vakuum-Lade- und Entladerohr | |||

| Hubgeschwindigkeit (m/min) | 2.6/16 | — | 2.6/16 |

| Hubweg (m) | 9.7/9.7 | — | 9.7/9.7 |

| Lade-/Entladekapazität (t/h) | 65/80 | — | 65/80 |

| Volumen der Materialbox (m3) | 45 | — | 45 |

| Vakuumpumpe | |||

| Leistung (kW) | 160 | — | 160 |

| Winddruck (kPa) | -40 | — | -40 |

Fall

Fallstudie zum Saugkran in der Rösterei von Shandong Energy

Füllmaterialbedingungen:

- Material: Kalzinierter Koks, metallurgischer Koks

- Partikelgröße: 1-6 mm

- Temperatur des entladenen Füllmaterials: Normal ≤350°C (maximal 450°C)

- Schüttdichte: ~0,8 t/m³

Umgebungsparameter der Werkstatt:

- Werkstattspanne: 36 m

- Werkstattlänge: 250 m

- Gleismittenabstand: 34,5 m

- Höhe Werkstattgelände: ±0,000 m

- Höhe Ofenoberseite: 6,3 m

- Höhenunterschied Gleisoberkante: +13 m

- Werkstattdachstuhl unter Höhe: 15,3 m

- Anzahl der Röstofenkammern: 58 Kammern pro Einheit

- Anzahl der Materialbehälter: 8 Behälter pro Kammer

- Anzahl der Verbrennungskanäle: 9 Kanäle pro Kammer

- Anzahl der Anodenschichten pro Behälter: 3 Schichten

- Anzahl der Anodenblöcke pro Schicht: 7 Blöcke

- Abmessungen der Neumaterialbehälter: 5700 mm (Länge) × 800 mm (Breite) × 6000 mm (Tiefe)

- Mittenabstand zwischen benachbarten Behältern: 1330 mm

- Lademethode: Seitliches Laden, 3 Schichten, 7 Blöcke pro Schicht

- Materialstärke unten: 200 mm

- Abstand von der Mitte des äußeren Behälters zur Mitte der Kranbahn: 5,3 m

- Rutschbahnseite: 5,3 m

- Rutschbahn gegenüberliegende Seite: 5,3 m

Wichtigste technische Parameter der Anlagenausstattung:

- Saugleistung: 80 m³/h (bezogen auf Produktionsleistung)

- Nutzvolumen Materialbehälter: 30 m³

- Nutzvolumen Staubbehälter: 5 m³

- Füllleistung des Materials: 100 m³/h (bezogen auf die Produktionseffizienz)

- Arbeitsqualität: A8

- Laufgeschwindigkeit großer Wagen: 0–60 m/min (variable Frequenzregelung, 4 Geschwindigkeitseinstellungen)

- Laufgeschwindigkeit kleiner Wagen: 0–40 m/min (variable Frequenzregelung, 4 Geschwindigkeitseinstellungen)

- Saug-/Druckrohr-Hebegeschwindigkeit: 2–12 m/min (variable Frequenzregelung, 2 Geschwindigkeitseinstellungen)

Entdecken Sie die beispiellose Effizienz des Multifunktionskrans von DGCRANE – eine perfekte Mischung aus höchster Qualität, fachmännischer Technik und maßgeschneiderter Anpassung. Unser Kran wurde für die strengen Anforderungen industrieller Röstbetriebe entwickelt und verfügt über präzise Steuerungssysteme, langlebige Komponenten und flexible Konfigurationen, die sich an Ihre individuellen Anforderungen anpassen. Vertrauen Sie auf DGCRANE für innovative Lösungen, die zuverlässige Leistung, erhöhte Produktivität und dauerhaften Wert gewährleisten. Erleben Sie den Unterschied mit einem Kran, der für Spitzenleistungen gebaut wurde!