ওভারহেড ক্রেন সমস্যা সমাধান: সাধারণ ব্যর্থতা, সমাধান এবং রক্ষণাবেক্ষণ টিপস

সুচিপত্র

ভূমিকা

ওভারহেড ক্রেনগুলি শিল্প উত্পাদন এবং উপাদান পরিচালনায় ব্যাপকভাবে ব্যবহৃত প্রয়োজনীয় সরঞ্জাম। যাইহোক, ব্যবহারের ফ্রিকোয়েন্সি বৃদ্ধি এবং অপারেটিং পরিবেশ আধুনিক শিল্প চাহিদা মেটাতে আরও বৈচিত্র্যময় হয়ে উঠছে, ব্যর্থতা এবং চ্যালেঞ্জগুলি ক্রমশ সাধারণ হয়ে উঠেছে। এটি ওভারহেড ক্রেন সমস্যা সমাধানকে বিভিন্ন শিল্পে নির্ভরযোগ্য কর্মক্ষমতা নিশ্চিত করার জন্য একটি গুরুত্বপূর্ণ ফোকাস করে তোলে।

এই ব্যর্থতাগুলি কেবল ক্রেনের স্বাভাবিক ক্রিয়াকলাপকে ব্যাহত করে না এবং উত্পাদনশীলতা হ্রাস করে তবে কর্মীদের এবং সম্পত্তির সুরক্ষার জন্যও উল্লেখযোগ্য ঝুঁকি তৈরি করতে পারে। অতএব, ব্রিজ ক্রেনগুলিতে সাধারণ ব্যর্থতাগুলি বিশ্লেষণ করা এবং কার্যকর রক্ষণাবেক্ষণ ব্যবস্থা গ্রহণ করা অত্যন্ত গুরুত্বপূর্ণ।

সাধারণ সেতু ক্রেন ব্যর্থতা এবং সমাধান

এই বিভাগটি চারটি প্রধান উপাদান-ব্রেক, কাপলিং, গিয়ারবক্স এবং বৈদ্যুতিক সিস্টেমের উপর ফোকাস করে-তাদের ব্যর্থতার লক্ষণ, কারণ এবং সমাধান বিশ্লেষণ করে।

ব্রেক ব্যর্থতা এবং রক্ষণাবেক্ষণ

ব্রেক ব্যর্থতার লক্ষণ

- হঠাৎ ব্রেক ব্যর্থতা: প্রয়োজনের সময় ব্রেক কাজ করতে ব্যর্থ হয়, যার ফলে লোড নিয়ন্ত্রণ হারায়।

- কম ব্রেকিং টর্ক: সময়ের সাথে সাথে, ব্রেকিং কর্মক্ষমতা খারাপ হয়।

- অতিরিক্ত গরম করা: অত্যধিক ঘর্ষণ বা দুর্বল তাপ অপচয় ব্রেককে অতিরিক্ত গরম করে বা এমনকি ধোঁয়া নির্গত করে।

- অস্বাভাবিক শব্দ: ব্রেকিংয়ের সময় উচ্চ-পিচ বা নাকাল শব্দ।

ব্রেক ব্যর্থতার কারণ

- ব্রেক এবং ব্রেক প্যাডের মধ্যে ফাঁকের অনুপযুক্ত সমন্বয়, ফলে কর্মক্ষমতা হ্রাস পায়।

- দীর্ঘায়িত ব্যবহার বা অনুপযুক্ত অপারেশন ব্রেক প্যাড বিচ্ছিন্নতা বা ক্ষতির কারণ।

- বার্ধক্য, ভাঙ্গন, বা অনুপযুক্ত সমন্বয়ের কারণে প্রধান বসন্ত ব্যর্থতা।

- তেলের ঘাটতি, বায়ু মেশানো বা অনুপযুক্ত গ্রীসের মতো তেল সিলিন্ডারের সমস্যার কারণে হাইড্রোলিক পুশ রডের ত্রুটি।

- বল্টু এবং ছিদ্র পরিধান, ব্রেক প্যাড এবং চাকা কেন্দ্রগুলিকে বিভ্রান্তির দিকে নিয়ে যায়, যার ফলে ব্রেক ব্যর্থ হয়।

সমাধান

- ঝুঁকি কমাতে এবং নির্দিষ্ট সমস্যা সমাধানের জন্য ব্রেক ব্যর্থ হলে অবিলম্বে ক্রেন অপারেশন বন্ধ করুন।

- ভোল্টেজের অনিয়ম চেক করুন, পুশ রড মেকানিজম সামঞ্জস্য করুন এবং ব্রেক হুইল রিলিজ করতে না পারলে বৈদ্যুতিক উপাদান পরিদর্শন করুন। জলবাহী তেল প্রতিস্থাপন করুন এবং প্রয়োজনীয় হিসাবে ঘর্ষণ কমাতে লুব্রিকেন্ট প্রয়োগ করুন।

- ব্রেক প্যাড দূষণ পরিদর্শন করুন, ব্রেকিং টর্ক সামঞ্জস্য করুন এবং ব্রেক প্যাড বা ড্রামে পরিধানের ঠিকানা। ক্ষতিগ্রস্থ উপাদানগুলি প্রতিস্থাপন করুন, মাস্টার সিলিন্ডার পরিষ্কার করুন এবং সিলের অখণ্ডতা যাচাই করুন।

- ভ্যাকুয়াম বুস্টার পরীক্ষা করুন এবং ত্রুটিপূর্ণ হলে এটি প্রতিস্থাপন করুন। ব্রেক ফ্লুইডের গুণমান পরীক্ষা করুন এবং ব্রেক পাম্প বা এয়ার স্টোরেজ ট্যাঙ্কে ফাঁসের জন্য পরিদর্শন করুন, ত্রুটিপূর্ণ অংশগুলি অবিলম্বে প্রতিস্থাপন করুন।

- অত্যধিক জীর্ণ ব্রেক ড্রাম বা প্যাড প্রতিস্থাপন করুন। সমান এবং স্থিতিশীল টর্ক নিশ্চিত করতে ব্রেকগুলি সামঞ্জস্য করুন। সর্বোত্তম কর্মক্ষমতা বজায় রাখতে হাইড্রোলিক তরল পরিষ্কার বা প্রতিস্থাপন করুন।

কাপলিং ব্যর্থতা এবং রক্ষণাবেক্ষণ

কাপলিং ব্যর্থতার লক্ষণ

- অস্বাভাবিক কম্পন এবং শব্দ: আলগা অংশ, পরিধান, বা অনুপযুক্ত ইনস্টলেশন দ্বারা সৃষ্ট.

- অতিরিক্ত গরম করা: ক্ষতিগ্রস্থ বিয়ারিং বা সিলের কারণে ঘর্ষণ বৃদ্ধি পায়।

- ট্রান্সমিশন ব্যর্থতা: গুরুতর পরিধান বা ভাঙ্গন ক্রেন অপারেশন ব্যর্থতা বাড়ে.

- জীর্ণ বল্টু এবং কীওয়ে বিকৃতি: কম্পোনেন্ট মিসলাইনমেন্ট বা অত্যধিক লোড নির্দেশ করে।

কাপলিং ব্যর্থতার কারণ

- অনুপযুক্ত ইনস্টলেশন, যার ফলে অক্ষগুলি ভুলভাবে সংযোজিত হয় বা অনুপযুক্ত সমান্তরালতা।

- বিয়ারিং বা গিয়ারের অপর্যাপ্ত তৈলাক্তকরণ।

- বর্ধিত ব্যবহার থেকে অত্যধিক পরিধান বা সীল বার্ধক্য.

- ওভারলোডিং, কাপলিং এর ক্ষমতা অতিক্রম করে।

সমাধান

- অপারেশনাল মান পূরণের জন্য ইনস্টলেশনের নির্ভুলতা, সারিবদ্ধকরণ এবং অবস্থানের সমন্বয় নিশ্চিত করুন।

- নিয়মিতভাবে অভ্যন্তরীণ উপাদান লুব্রিকেট করুন এবং তেলের গুণমান বজায় রাখুন।

- বিয়ারিং এবং সীল সহ জীর্ণ অংশগুলি প্রয়োজনীয় হিসাবে প্রতিস্থাপন করুন।

- ওভারলোডিং এড়িয়ে চলুন এবং অপারেশনাল লোড নিরীক্ষণ করুন।

- পরিদর্শন এবং জীর্ণ গিয়ার উপাদান প্রতিস্থাপন, সঠিক অপারেশন নিশ্চিত.

গিয়ারবক্স ব্যর্থতা এবং রক্ষণাবেক্ষণ

গিয়ারবক্স ব্যর্থতার লক্ষণ

- অস্বাভাবিক শব্দ: যেমন ধাতব ক্ল্যাঞ্জিং বা গ্রাইন্ডিং, গিয়ার বা ভারবহন ক্ষতি নির্দেশ করে।

- অতিরিক্ত গরম করা: তৈলাক্তকরণ সমস্যার কারণে অত্যধিক অভ্যন্তরীণ তাপমাত্রা।

- তেল ফুটো: বার্ধক্য সীল বা অনুপযুক্ত ইনস্টলেশন দ্বারা সৃষ্ট.

- ট্রান্সমিশন ব্যর্থতা: গিয়ার ভাঙ্গা বা গুরুতর পরিধানের কারণে।

গিয়ারবক্স ব্যর্থতার কারণ

- অপর্যাপ্ত তৈলাক্তকরণ বা তেল দূষণের ফলে ঘর্ষণ বৃদ্ধি পায়।

- ওভারলোডিং, ডিজাইনের সীমা ছাড়িয়ে গিয়ারবক্স উপাদানগুলিকে চাপ দেওয়া।

- দুর্বল ইনস্টলেশন বা রক্ষণাবেক্ষণের সময় জীর্ণ অংশ প্রতিস্থাপন করতে ব্যর্থতা।

- উত্পাদন ত্রুটি, যেমন অনুপযুক্তভাবে মেশিন করা গিয়ার বা অনুপযুক্ত উপকরণ।

সমাধান

- নিয়মিতভাবে তৈলাক্তকরণ ব্যবস্থা পরিদর্শন করুন, পর্যাপ্ত এবং পরিষ্কার তেল সরবরাহ নিশ্চিত করুন। তেল পথ পরিষ্কার বাধা.

- ওভারলোড সুরক্ষা ডিভাইসগুলি প্রয়োগ করুন এবং অপারেশনাল লোড সীমা মেনে চলুন।

- সুনির্দিষ্ট ইনস্টলেশন নিশ্চিত করুন এবং নিয়মিত রক্ষণাবেক্ষণ পরিচালনা করুন, পরা উপাদানগুলি অবিলম্বে প্রতিস্থাপন করুন।

- জয়েন্টগুলি রিসিল করে, সিল প্রতিস্থাপন করে এবং প্রয়োজনে বোল্ট শক্ত করে তেলের ফুটো মোকাবেলা করুন।

বৈদ্যুতিক সিস্টেমের ব্যর্থতা এবং রক্ষণাবেক্ষণ

বৈদ্যুতিক ব্যর্থতার কারণ

- ঘন ঘন গতি পরিবর্তন বা উত্তোলন ক্রিয়াকলাপ দ্রুত পরিধান বা কন্টাক্টর অতিরিক্ত গরম হয়ে যায়।

- ওভারলোডিং অত্যধিক স্টার্টআপ স্রোত এবং জ্বলন্ত মোটর উইন্ডিং সৃষ্টি করে।

- হুক ওভার-ট্রাভেলের মতো অপারেশনাল সমস্যা সৃষ্টিকারী সুইচের ত্রুটি সীমিত করুন।

- নিম্নমানের প্রতিস্থাপন যন্ত্রাংশ কয়েল অত্যধিক গরম এবং মোটর ক্ষতি ঘটাচ্ছে.

- পাওয়ার বা রেজিস্ট্যান্স বাক্সে ঢিলা বোল্ট যা দুর্বল বৈদ্যুতিক সংযোগ ঘটায়।

সমাধান

- নিয়মিত বিদ্যুৎ লাইন পরিদর্শন করুন এবং ক্ষতিগ্রস্ত বা পুরানো উপাদানগুলি প্রতিস্থাপন করুন।

- ত্রুটিপূর্ণ বৈদ্যুতিক উপাদানগুলি প্রতিস্থাপন করুন, যেমন নিয়ন্ত্রণ বোতাম বা সূচক।

- মোটর পরিষ্কার এবং পরিদর্শন, বায়ু বা ভারবহন সমস্যা সমাধান.

- মোটর এবং ভারসাম্য তিন-ফেজ ভোল্টেজের জন্য ওভারহিটিং সুরক্ষা ডিভাইস ইনস্টল করুন।

ওভারহেড ক্রেন বৈদ্যুতিক সমস্যা সমাধানে গভীরভাবে ডুব দিতে এবং সাধারণ সমস্যাগুলি সনাক্তকরণ এবং সমাধান করার জন্য মূল্যবান অন্তর্দৃষ্টি পেতে, আমাদের ব্যাপক নির্দেশিকা দেখুন। এছাড়াও, বিশেষজ্ঞ টিপস এবং সমাধান সহ একটি বিনামূল্যের PDF রিসোর্স ডাউনলোড করার সুযোগটি মিস করবেন না: প্রয়োজনীয় ওভারহেড ক্রেন বৈদ্যুতিক সমস্যা সমাধানের নির্দেশিকা

পুলির ত্রুটি

কারণ বিশ্লেষণ

ব্রিজ ক্রেনগুলিতে একটি গুরুত্বপূর্ণ সংক্রমণ উপাদান হিসাবে, পুলির ত্রুটিগুলি সাধারণত নিম্নলিখিত উপায়ে প্রকাশ পায়:

- উপাদান এবং ইনস্টলেশন সমস্যা: অসম উপাদানের গুণমান দড়ির খাঁজে অসম পরিধানের কারণ হতে পারে, যখন অনুপযুক্ত ইনস্টলেশন দড়ি এবং কপিকলের মধ্যে দুর্বল যোগাযোগের কারণ হতে পারে, পরিধানকে ত্বরান্বিত করে।

- খাদ পরিধান: দীর্ঘায়িত হেভি-ডিউটি অপারেশন শাফটের ধীরে ধীরে পরিধানের কারণ হতে পারে এবং অত্যধিক পরিধান পুলির স্থায়িত্ব এবং নিরাপত্তার সাথে আপস করে।

- দড়ি জ্যামিং: দরিদ্র পুলি ঘূর্ণন বা পেঁচানো দড়ি স্বাভাবিক ক্রিয়াকলাপে হস্তক্ষেপ করতে পারে।

- পুলি মিসালাইনমেন্ট বা লুজিং: আলগা দড়ি বা ইনস্টলেশন ত্রুটির কারণে, এটি উত্তোলনের স্থায়িত্বকে প্রভাবিত করে। ওভারলোডিং বা আকস্মিক স্টপের মতো চরম অবস্থা ফাটল বা ফ্ল্যাঞ্জ ভেঙে যেতে পারে।

সমাধান

- নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ: কপিকল পরিধান, বিশেষ করে দড়ি খাঁজ অভিন্নতা নিরীক্ষণ. গুরুতর পরিধান অবিলম্বে সমন্বয় বা প্রতিস্থাপন প্রম্পট করা উচিত. সারিবদ্ধকরণের নির্ভুলতা এবং কার্যকর দড়ি-পুলি মিথস্ক্রিয়া, পরিধান বা জ্যামিং হ্রাস করার জন্য যথাযথ ইনস্টলেশন সমানভাবে গুরুত্বপূর্ণ।

- তৈলাক্তকরণ এবং পরিষ্কারকরণ: ঘর্ষণ কমাতে এবং সর্বোত্তম ক্রিয়াকলাপ বজায় রাখতে ময়লা পরিষ্কার করতে নিয়মিতভাবে পুলিগুলিকে লুব্রিকেট করুন।

- খাদ পরিধান এবং কাঠামোগত ক্ষতি: ফাটল বা অত্যধিক পরিধান আবিষ্কার করার সাথে সাথে ক্ষতিগ্রস্ত অংশগুলি প্রতিস্থাপন করুন। লোড সীমা মেনে চলুন এবং পুলিতে প্রভাব রোধ করতে ক্রেনগুলিকে মসৃণভাবে পরিচালনা করুন। কম্পন এবং তাপমাত্রার জন্য উন্নত মনিটরিং সিস্টেমগুলি সম্ভাব্য সমস্যাগুলি তাড়াতাড়ি সনাক্ত করতে সাহায্য করতে পারে, প্রতিরোধমূলক রক্ষণাবেক্ষণ সক্ষম করে৷

উত্তোলন সরঞ্জাম malfunctions

সাধারণ সমস্যা এবং কারণ

- দড়ি লাইনচ্যুত: লোডের আকৃতি, ওজন, হুকের অবস্থান এবং বাঁধাই পদ্ধতির তারতম্য তারের দড়িতে অসম চাপ সৃষ্টি করতে পারে, যার ফলে লাইনচ্যুত হয় এবং শেষ পর্যন্ত ভেঙে যায়।

- লোড ড্রপ (ব্রেক ব্যর্থ): উত্তোলন বা নামানোর সময় ব্রেক সিস্টেমের ব্যর্থতার ফলে হঠাৎ ড্রপ হতে পারে। কারণগুলির মধ্যে রয়েছে ব্রেক চাকার অত্যধিক পরিধান, দুর্বল স্প্রিং স্থিতিস্থাপকতা, স্লিপিং ব্রেক ব্যান্ড, আলগা লকিং নাট, বা ক্ষতিগ্রস্ত ব্রেক প্যাড।

- ড্রামের ত্রুটি: বর্ধিত ব্যবহারের সময় ড্রাম এবং তারের দড়ির মধ্যে ঘর্ষণ ড্রামের প্রাচীরকে পাতলা বা ক্ষতি করতে পারে। হ্রাস শক্তি অবশেষে ভাঙ্গন হতে পারে.

- ওভারওয়াইন্ডিং: লিমিট সুইচ, লুজ ব্রেক, বা ক্ষতিগ্রস্ত কন্ট্রোল কম্পোনেন্টের মিসলাইনমেন্ট বা ব্যর্থতার কারণে ওভারওয়াইন্ডিং হতে পারে। স্থির এবং চলমান পুলিতে অতিরিক্ত চাপ তাদের ক্ষতি করতে পারে বা তারের দড়ি ছিঁড়ে ফেলতে পারে।

সমস্যা সমাধানের ব্যবস্থা

- দড়ি লাইনচ্যুত: মসৃণ ঘূর্ণনের জন্য চাকার হাউজিং কোণ সামঞ্জস্য করুন এবং দড়িটি খাঁজে সঠিকভাবে প্রবেশ করছে তা নিশ্চিত করুন। প্রয়োজনে পুলি প্রতিস্থাপন করুন এবং অপারেশন পুনরায় শুরু করার আগে এটি পরীক্ষা করুন।

- ব্রেক ব্যর্থতা: ব্রেক প্যাড প্রতিস্থাপন করুন এবং ব্রেক অবস্থান সামঞ্জস্য করুন। ক্ষতিগ্রস্থ ব্রেক চাকা প্রতিস্থাপন করুন এবং ঝুঁকি কমাতে স্ক্রু শক্ত করুন।

- ড্রামের ত্রুটি: রক্ষণাবেক্ষণ নির্দেশিকা অনুসারে ড্রামের প্রাচীরের বেধ পরিদর্শন করুন, জীর্ণ বা ক্ষতিগ্রস্ত ড্রামগুলি অবিলম্বে প্রতিস্থাপন করুন। নিয়মিত পরিষ্কার এবং তৈলাক্তকরণ মরিচা প্রতিরোধ করে।

- ওভারওয়াইন্ডিং: অ্যালার্ম সিস্টেম ইনস্টল করুন যা হুক ওভাররিচের উপর ট্রিগার করে। অপারেটর তখন অ্যালার্মের উপর ভিত্তি করে জরুরী ব্রেকিং করতে পারে।

হুইল রেল-গ্নয়িং ম্যালফাংশন

কারণ বিশ্লেষণ

Rail-nawing বলতে চাকার প্রান্ত এবং সাপোর্টিং রেলের মধ্যে অতিরিক্ত পরিধান বোঝায়। সাধারণ কারণগুলির মধ্যে রয়েছে:

- প্রধান চাকার মধ্যে উল্লেখযোগ্য ব্যাসের পার্থক্য অসম ভ্রমণ গতির কারণ।

- ট্রান্সমিশন বা ব্রেকিং সিস্টেমে অত্যধিক ফাঁক যা মিসলাইনমেন্টের দিকে পরিচালিত করে।

- অ-সঙ্গত চাকা ইনস্টলেশন বা উত্পাদন.

- ব্রিজ ফ্রেম বা অ্যাসিঙ্ক্রোনাস মোটরগুলির ক্লান্তি বিকৃতি।

- মিসলাইনড বা অসম রেল ইনস্টলেশন এবং সমর্থন।

সমাধান

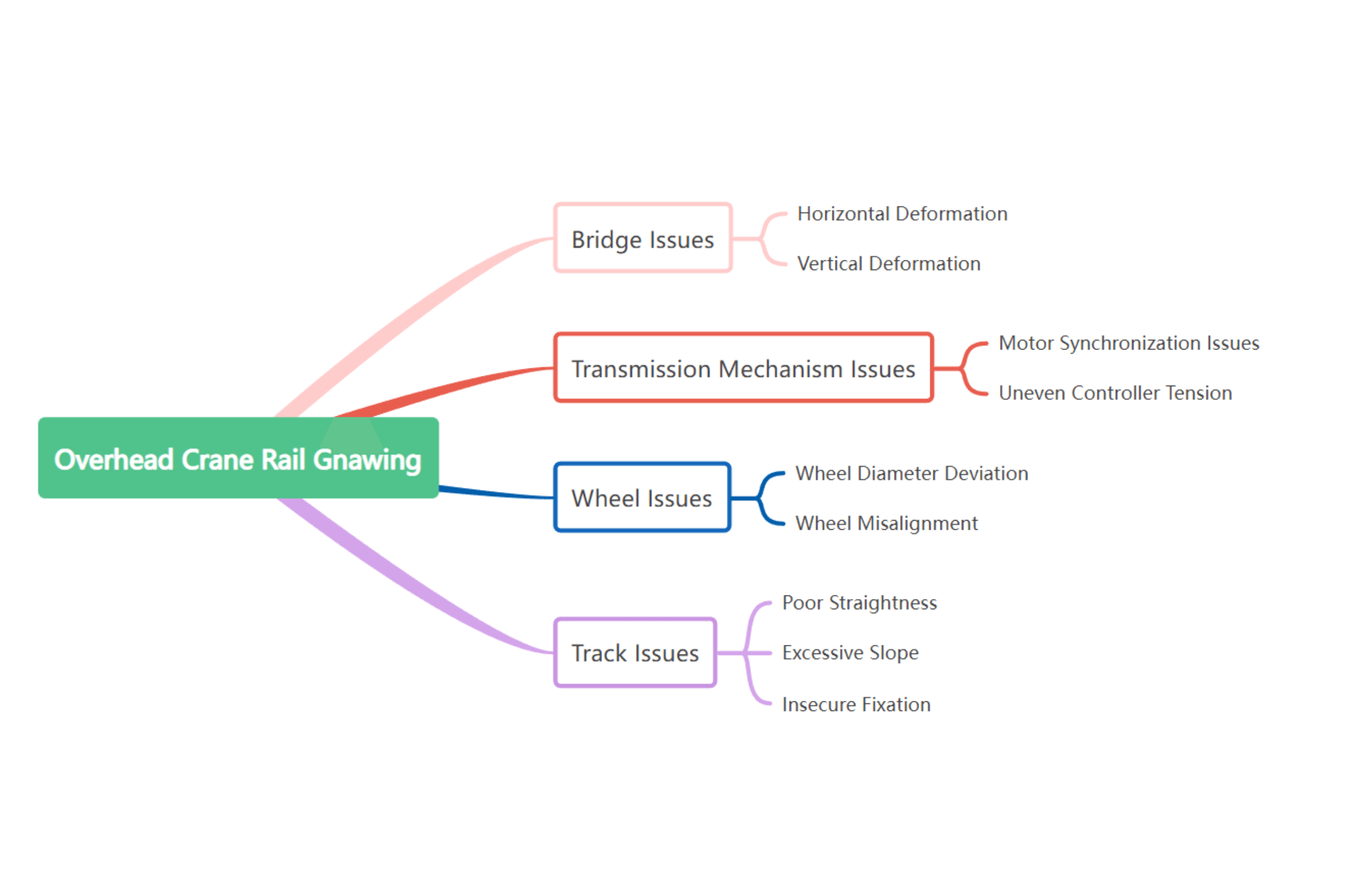

হুইল রেল কুঁচকানো সমস্যাগুলির জন্য, একটি ফল্ট ট্রি পদ্ধতিগতভাবে সম্ভাব্য কারণগুলি দূর করতে ব্যবহার করা যেতে পারে, যেমনটি নীচের চিত্রে দেখানো হয়েছে।

- যদি ইস্যুটি থাকে সেতু কাঠামো, এটি সাধারণত ক্লান্তি বিকৃতি দ্বারা সৃষ্ট হয়. এই ক্ষেত্রে, দুই প্রান্তের গাড়ির আপেক্ষিক তির্যক পার্থক্য সংশোধন এবং মেরামতের জন্য দিক স্পষ্ট করার জন্য পরিমাপ করা যেতে পারে, যাতে বিচ্যুতি প্রযুক্তিগত বৈশিষ্ট্যগুলি পূরণ করে।

- যদি ইস্যুটি হয় ট্রান্সমিশন সিস্টেম, ট্রান্সমিশন সিস্টেমের দুই পক্ষের মধ্যে ফাঁক পার্থক্য পরিমাপ করা উচিত. সামঞ্জস্য করার পরে, এটি নির্দিষ্ট সীমার মধ্যে রয়েছে তা নিশ্চিত করুন এবং প্রযুক্তিগত পদ্ধতি ব্যবহার করে মোটর সিঙ্ক্রোনাইজেশন সমস্যার সমাধান করুন।

- যদি সমস্যাটি হয় চাকা, ব্যাস বিচ্যুতি কমাতে এবং ইনস্টলেশনের নির্ভুলতা পরীক্ষা করতে প্রমিত চাকার সাথে তাদের প্রতিস্থাপন করুন।

- যদি ইস্যুটি থাকে ট্র্যাক, ট্র্যাকটি তেল, ধুলো এবং ধ্বংসাবশেষ মুক্ত তা নিশ্চিত করতে পুঙ্খানুপুঙ্খভাবে পরিষ্কার করুন। অতিরিক্তভাবে, সামঞ্জস্যপূর্ণ ক্রেন ট্র্যাক ইনস্টলেশন উচ্চতা এবং সমর্থন অবস্থানগুলি ইনস্টলেশন মান মেনে চলে তা নিশ্চিত করুন।

উপরোক্ত ব্যবস্থাগুলি বাস্তবায়নের মাধ্যমে, চাকা ফ্ল্যাঞ্জ এবং লোড-ভারিং রেলের মধ্যে পরিধান কার্যকরভাবে প্রশমিত করা যেতে পারে বা এমনকি এড়ানো যায়, যার ফলে চাকা রেল কুঁচকানো সমস্যাটি দক্ষতার সাথে সমাধান করা যায়।

অন্যান্য ত্রুটি

সাধারণ সমস্যা

- বিকৃতি: প্রধান বিম বা বিকৃত শেষ বীম মধ্যে খিলান হ্রাস.

- ট্রলির ত্রুটি: ডিজাইনের ত্রুটি, ইনস্টলেশন ত্রুটি বা ফ্রেমের বিকৃতির কারণে স্থগিত চাকার মতো সমস্যা।

- স্লিপিং: তৈলাক্ত, ধুলোবালি ট্র্যাক বা ভুলভাবে ইনস্টল করা চাকার কারণে ঘটে।

- বডি সুইং এবং কম্পন: মোটর স্টার্টআপের সময় অত্যধিক কম্পন অপারেশন ব্যাহত করতে পারে।

সমাধান

- বিকৃতি: প্রেস্ট্রেসড স্টিলের তার বা রড বা বিকৃতি সংশোধন করার জন্য তাপ চিকিত্সার মতো টেনশন পদ্ধতি ব্যবহার করুন। পুনরাবৃত্তি কমাতে পরিবেশগত কারণ, কর্মক্ষম আচরণ এবং ঢালাই গুণমান নিয়ন্ত্রণ করুন।

- ট্রলি সমস্যা: ত্রুটিপূর্ণ চাকাগুলি প্রতিস্থাপন করুন এবং অন্যদের সাথে সারিবদ্ধ করতে সাসপেন্ড করা চাকাগুলিকে সামঞ্জস্য করুন। ফ্রেম বিকৃতির জন্য, শিখা সোজা বা ট্র্যাক উচ্চতা সমন্বয় ব্যবহার করুন।

- স্লিপিং এবং কম্পন: ট্র্যাকগুলি পুঙ্খানুপুঙ্খভাবে পরিষ্কার করুন এবং চাকার ঘর্ষণ সহগ বৃদ্ধি করুন। প্রয়োজনে চাকা পুনরায় ইনস্টল করুন, প্রান্তিককরণ মান নিশ্চিত করুন।

ব্রিজ ক্রেন রক্ষণাবেক্ষণ

দৈনিক রক্ষণাবেক্ষণ

- পরিচ্ছন্নতা: ধুলো, গ্রীস এবং ধ্বংসাবশেষ অপসারণ করতে নরম কাপড় ব্যবহার করুন।

- তৈলাক্তকরণ: তৈলাক্তকরণ পয়েন্টগুলির সঠিক কার্যকারিতা নিশ্চিত করতে প্রতিদিন পরিদর্শন এবং তৈলাক্তকরণ করুন।

- উপাদান পরীক্ষা: আলগা অংশ, তারের দড়ি পরিধান, চাকার দৃঢ়তা, এবং প্রতিক্রিয়াশীল নিয়ন্ত্রণের জন্য পরিদর্শন করুন।

- ব্রেক সিস্টেম: নিয়মিতভাবে পরিচ্ছন্নতা এবং নির্ভরযোগ্যতার জন্য ব্রেক উপাদানগুলি পরীক্ষা করুন এবং সামঞ্জস্য করুন।

নির্ধারিত রক্ষণাবেক্ষণ

- স্তর 1 রক্ষণাবেক্ষণ: দৈনন্দিন কাজের পাশাপাশি, মূল উপাদানগুলি পরিদর্শন করুন (যেমন, তারের দড়ি, গিয়ার, কাপলিং) এবং তেলের মাত্রা পরীক্ষা করুন।

- লেভেল 2 রক্ষণাবেক্ষণ: ব্যাপক সিস্টেম পরিদর্শন পরিচালনা করুন, কার্যক্ষমতা বজায় রাখতে ভারী জীর্ণ অংশগুলি প্রতিস্থাপন করুন।

প্রতিরোধমূলক রক্ষণাবেক্ষণ

নিয়মিত নিরাপত্তা মূল্যায়ন এবং ভবিষ্যদ্বাণীমূলক ডায়গনিস্টিক ব্যর্থতা কমাতে পারে। সরঞ্জামের কার্যকারিতা ট্র্যাক করতে এবং গুরুতর সমস্যাগুলি কমাতে বিশদ রক্ষণাবেক্ষণ রেকর্ডগুলি বজায় রাখুন।

উন্নত ব্যবস্থাপনা

- রক্ষণাবেক্ষণ নীতি: রক্ষণাবেক্ষণের মাত্রা এবং চক্র সংজ্ঞায়িত করুন। স্পষ্ট দায়িত্ব বরাদ্দ করুন এবং ভবিষ্যতের রেফারেন্সের জন্য বিস্তারিত সংরক্ষণাগার বজায় রাখুন।

- কারিগরি প্রশিক্ষণ: দক্ষতা বৃদ্ধি এবং দক্ষ মেরামতের জন্য দ্রুত প্রতিক্রিয়া প্রক্রিয়া স্থাপনের জন্য রক্ষণাবেক্ষণ কর্মীদের জন্য নিয়মিত প্রশিক্ষণ প্রদান করুন।

উপসংহার

ক্রেনের ত্রুটির সমাধান কার্যকরভাবে অপারেশনাল নিরাপত্তা নিশ্চিত করে, রক্ষণাবেক্ষণের খরচ কমায় এবং সরঞ্জামের নির্ভরযোগ্যতা বাড়ায়। কোম্পানীর উচিত ত্রুটি নির্ণয়ের ব্যবস্থা বাস্তবায়ন করা, প্রযুক্তিগত প্রশিক্ষণ জোরদার করা এবং দক্ষ ও নিরাপদ ক্রেন অপারেশন অর্জনের জন্য প্রক্রিয়া উদ্ভাবন করা।

যোগাযোগের ঠিকানা

DGCRANE পেশাদার ওভারহেড ক্রেন পণ্য এবং রিলেভেন্ট পরিষেবা প্রদানের জন্য প্রতিশ্রুতিবদ্ধ। 100 টিরও বেশি দেশে রপ্তানি করা হয়েছে, 5000+ গ্রাহকরা আমাদের বেছে নিন, বিশ্বস্ত হওয়ার যোগ্য।

যোগাযোগ করুন

আপনার বিশদটি পূরণ করুন এবং আমাদের বিক্রয় দলের কেউ 24 ঘন্টার মধ্যে আপনার কাছে ফিরে আসবে!